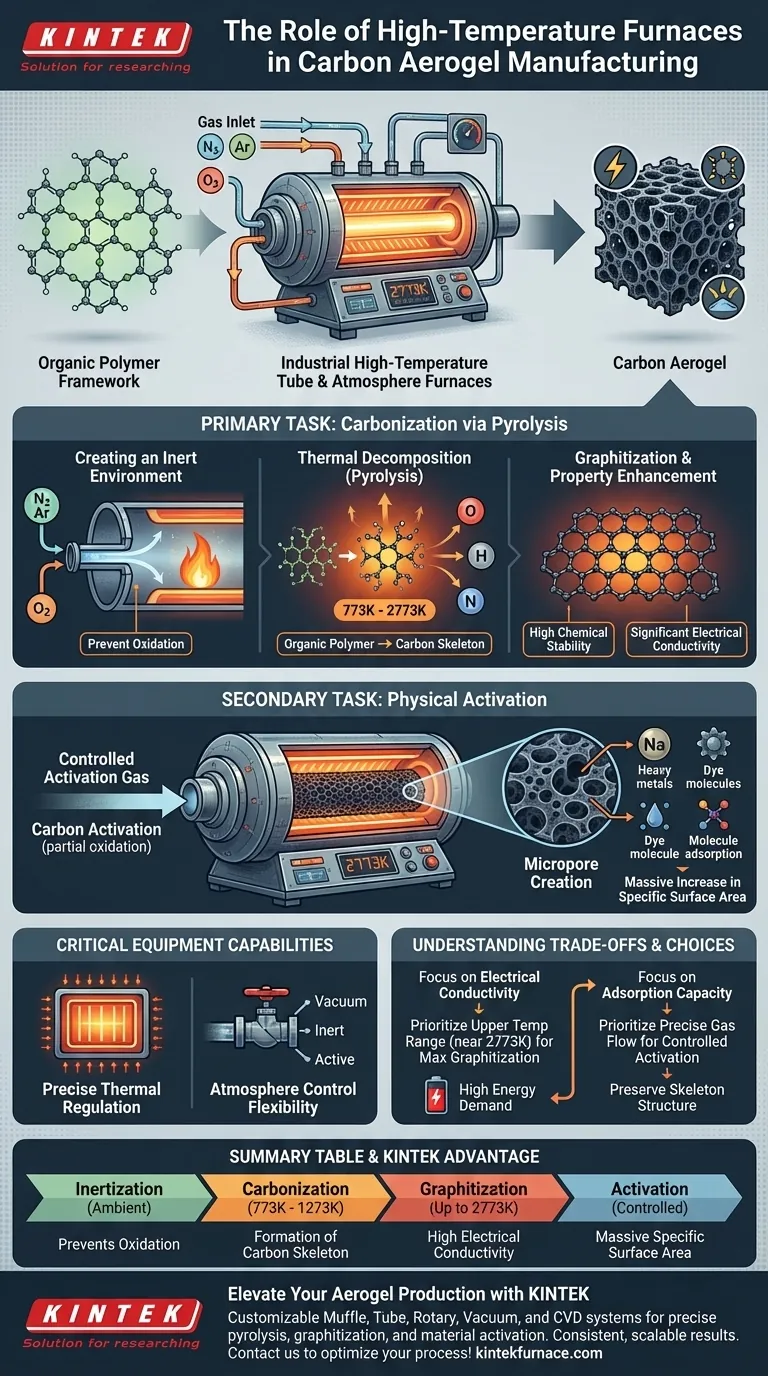

Fornos tubulares e de atmosfera industriais de alta temperatura têm como principal tarefa a carbonização (pirólise) de estruturas poliméricas orgânicas. Esses fornos aquecem o material a temperaturas extremas (773K a 2773K) sob uma atmosfera inerte controlada para remover elementos não carbonados e transformar estruturalmente o aerogel.

Ponto Principal O papel fundamental desses fornos é converter um aerogel polimérico orgânico em um aerogel de carbono estável por meio de pirólise e grafitização. Ao controlar precisamente o calor e a composição do gás, o equipamento dita a condutividade elétrica, a estabilidade química e a área de superfície específica do material final.

A Tarefa Principal: Carbonização via Pirólise

Criação de um Ambiente Inerte

A função mais crítica do forno é manter uma atmosfera inerte rigorosa.

Ao introduzir gases como nitrogênio ou argônio, o forno impede que o material simplesmente queime (oxide) à medida que aquece.

Decomposição Térmica

Uma vez estabelecido o ambiente inerte, o forno eleva a temperatura para entre 773K e 2773K.

Esse calor intenso desencadeia a pirólise, um processo de decomposição que quebra a estrutura polimérica orgânica.

Purificação Elementar

Durante a pirólise, elementos voláteis não carbonados — especificamente oxigênio, hidrogênio e nitrogênio — são expelidos do material.

Isso deixa um esqueleto de carbono puro, efetivamente transicionando o material de um polímero orgânico para uma estrutura de carbono inorgânica.

Grafitização e Melhoria de Propriedades

Na extremidade superior do espectro de temperatura, o esqueleto de carbono passa por grafitização.

Esse realinhamento estrutural confere ao aerogel alta estabilidade química e condutividade elétrica significativa, tornando-o adequado para aplicações avançadas, como eletrodos.

A Tarefa Secundária: Ativação Física

Gravação da Microestrutura

Além da carbonização padrão, esses fornos são frequentemente usados para um tratamento de ativação.

Ao introduzir um fluxo controlado de gás de ativação (oxidação parcial), o forno facilita reações específicas que "gravam" o material.

Expansão da Área de Superfície

Essa ablação controlada cria uma vasta rede de microporos dentro do aerogel de carbono.

O resultado é um aumento massivo na área de superfície específica, o que aprimora a capacidade de adsorção do material para metais pesados ou moléculas de corante.

Capacidades Críticas do Equipamento

Regulação Térmica Precisa

Para obter estruturas de poros consistentes, o forno deve utilizar controladores avançados para gerenciamento preciso de temperatura.

Fornos tubulares de alta qualidade garantem aquecimento uniforme, evitando pontos quentes que poderiam causar encolhimento desigual ou colapso estrutural.

Flexibilidade de Controle de Atmosfera

O forno serve como uma câmara de reação selada.

Ele permite que os operadores alternem entre um vácuo, gases inertes para carbonização ou gases ativos para ativação, proporcionando versatilidade em uma única peça de equipamento.

Entendendo os Compromissos

Alto Demanda de Energia vs. Qualidade do Material

Operar fornos em temperaturas de até 2773K consome muita energia e aumenta os custos operacionais.

No entanto, temperaturas mais altas são inegociáveis se alta condutividade elétrica e grafitização forem necessárias; temperaturas mais baixas produzem carbono amorfo com menor condutividade.

Distinção da Síntese de Precursores

É vital distinguir esta etapa de alta temperatura da fase anterior de "sol-gel".

A transição sol-gel requer equipamentos constantes de baixa temperatura para controlar o tamanho das partículas; o forno de alta temperatura é exclusivamente para as condições rigorosas de carbonização e ativação.

Fazendo a Escolha Certa para o Seu Objetivo

Selecione seus protocolos de forno com base nas propriedades específicas que você precisa em seu aerogel de carbono final.

- Se o seu foco principal é Condutividade Elétrica: Priorize fornos capazes de atingir os limites superiores da faixa de temperatura (próximo a 2773K) para maximizar a grafitização.

- Se o seu foco principal é Capacidade de Adsorção: Priorize fornos com controles precisos de fluxo de gás para gerenciar o processo de ativação (oxidação parcial) sem destruir o esqueleto.

O sucesso na fabricação de aerogel de carbono depende não apenas do aquecimento do material, mas da orquestração precisa da atmosfera e da temperatura para projetar a estrutura atômica.

Tabela Resumo:

| Fase do Processo | Faixa de Temperatura | Função Primária | Propriedade do Material Resultante |

|---|---|---|---|

| Inertização | Ambiente | Deslocamento de oxigênio | Previne oxidação/combustão |

| Carbonização | 773K - 1273K | Decomposição térmica (Pirólise) | Formação do esqueleto de carbono |

| Grafitização | Até 2773K | Realinhamento estrutural | Alta condutividade elétrica |

| Ativação | Controlada | Oxidação parcial/gravação | Massiva área de superfície específica |

Eleve Sua Produção de Aerogel com a KINTEK

A precisão é a diferença entre uma estrutura colapsada e um aerogel de carbono de alto desempenho. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Muffle, Tubo, Rotatório, Vácuo e CVD de alto desempenho, todos totalmente personalizáveis para atender às suas necessidades específicas de pirólise e grafitização. Se você precisa de uniformidade térmica extrema ou controle preciso de atmosfera para ativação de materiais, nossos fornos de laboratório e industriais são projetados para entregar resultados consistentes e escaláveis.

Pronto para otimizar seu processo de carbonização? Entre em contato conosco hoje mesmo para encontrar a solução de alta temperatura perfeita para o seu laboratório!

Guia Visual

Referências

- Yong Zhong, Xuguang Liu. Carbon Aerogel for Aqueous Phase Adsorption/Absorption: Application Performances, Intrinsic Characteristics, and Regulatory Constructions. DOI: 10.1002/sstr.202400650

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno de mufla para laboratório

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Por que um forno tubular com controle preciso de temperatura é necessário para compósitos Fe7S8@CT-NS? Domine a Síntese Avançada

- Quais são as limitações dos fornos tubulares de aquecimento por micro-ondas? Alto Custo, Segurança e Dependência do Material

- Por que um forno tubular deve ser equipado com uma bomba de vácuo e um sistema de argônio? Sinterização de Nano-compósitos de Al-Si de Alta Pureza

- Qual é a importância técnica de usar um forno tubular de zona de temperatura dupla para a telurização de CoTe2?

- Por que o intervalo de temperatura é importante ao escolher um forno tubular? Ele dita o custo, os materiais e o desempenho

- Como o campo térmico uniforme fornecido por um forno de resistência de tubo vertical impacta os experimentos de equilíbrio de fase?

- Como as flanges seladas melhoram o recozimento a oxigênio para juntas supercondutoras? Aumentar a Pureza e a Precisão

- Qual o papel da integração de uma balança eletrônica e um forno tubular em experimentos de redução de hidrogênio?