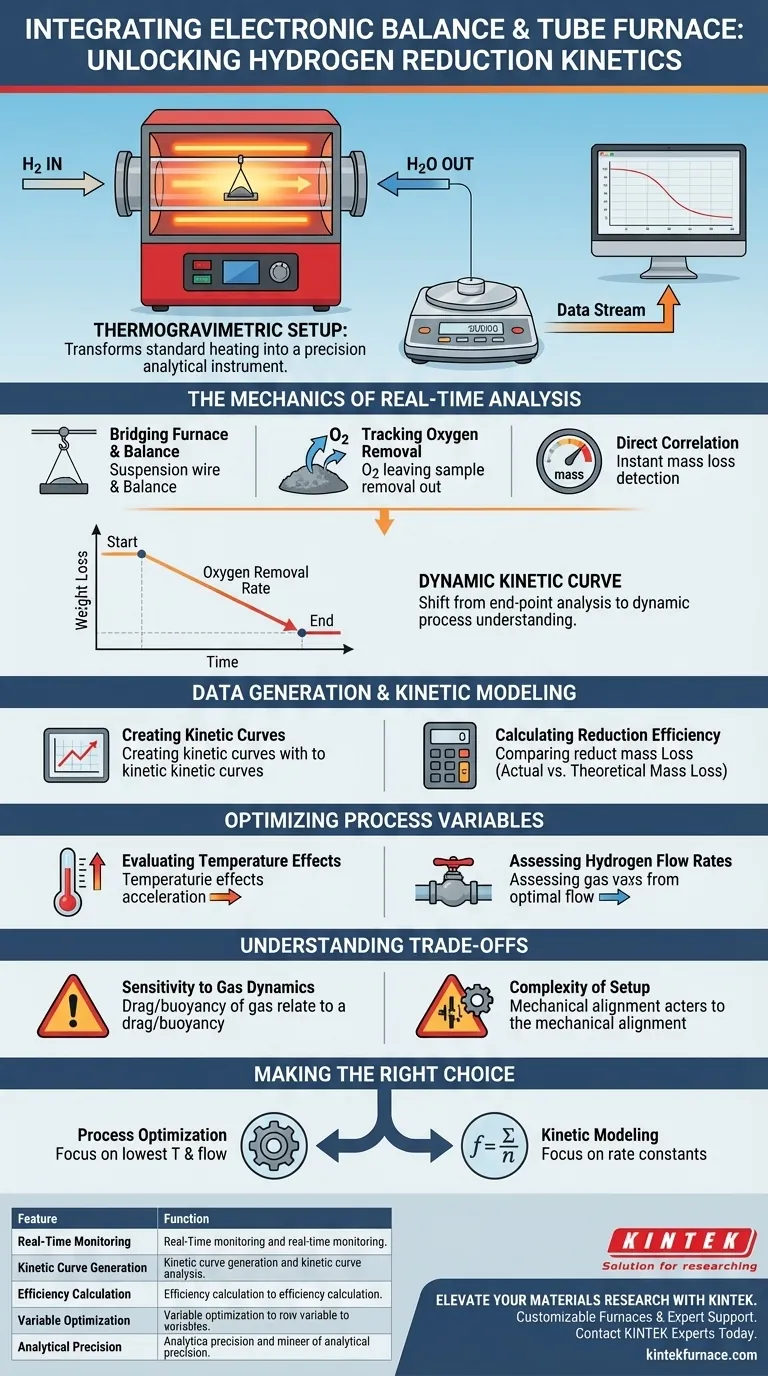

A integração de uma balança eletrônica com um forno tubular transforma fundamentalmente um aparelho de aquecimento padrão em um instrumento analítico de precisão conhecido como configuração termogravimétrica. Ao conectar mecanicamente a amostra dentro da zona aquecida a uma microbalança externa, este sistema permite o monitoramento contínuo e em tempo real das variações de peso durante o experimento de redução de hidrogênio.

Insight Central Esta integração muda o foco da simples análise do ponto final para a compreensão dinâmica do processo. Permite aos pesquisadores quantificar a taxa exata de remoção de oxigênio à medida que ela ocorre, facilitando a criação de curvas cinéticas precisas e o cálculo da eficiência de redução sob diversas condições térmicas e de fluxo.

A Mecânica da Análise em Tempo Real

Conectando o Forno e a Balança

A função principal desta configuração é preencher a lacuna entre o ambiente de reação de alta temperatura e as ferramentas de medição precisas. A amostra é suspensa dentro do forno tubular, mas permanece fisicamente conectada a uma microbalança sensível.

Acompanhando a Remoção de Oxigênio

No contexto da redução de hidrogênio, a perda de peso é o principal indicador do progresso da reação. À medida que o hidrogênio reage com óxidos de ferro, ele remove oxigênio na forma de vapor d'água.

Correlação Direta

A balança eletrônica detecta essa perda de massa instantaneamente. Isso fornece um método direto e não invasivo para medir exatamente quanta quantidade de oxigênio está sendo removida da amostra a qualquer segundo.

Geração de Dados e Modelagem Cinética

Criando Curvas Cinéticas Dinâmicas

Em vez de depender de medições de "antes e depois", este sistema gera pontos de dados continuamente. Isso permite traçar curvas cinéticas de redução dinâmicas que visualizam a velocidade e o comportamento da reação ao longo do tempo.

Calculando a Eficiência de Redução

Ao comparar a perda de peso real com o conteúdo teórico de oxigênio da amostra, os pesquisadores podem calcular a eficiência de redução com alta precisão. Esta métrica define o grau em que o óxido de ferro foi convertido com sucesso em ferro metálico.

Otimizando as Variáveis do Processo

Avaliando os Efeitos da Temperatura

O sistema permite a avaliação imediata de como as mudanças de temperatura impactam a cinética da reação. Você pode identificar a temperatura exata em que a redução começa e observar como as taxas de reação aceleram à medida que o calor aumenta.

Avaliando as Taxas de Fluxo de Hidrogênio

A configuração também é usada para testar o impacto de diferentes taxas de fluxo de hidrogênio. Dados em tempo real revelam o fluxo ideal necessário para maximizar a velocidade de redução sem desperdiçar gás em excesso.

Entendendo os Compromissos

Sensibilidade à Dinâmica de Gás

Embora altamente precisa, conectar uma balança a um sistema de fluxo introduz ruído potencial. A força do gás hidrogênio fluindo sobre a amostra pode exercer efeitos de arrasto ou flutuação, potencialmente distorcendo as leituras de peso se não forem devidamente calibradas.

Complexidade da Configuração

A integração desses dois sistemas distintos requer um alinhamento mecânico cuidadoso. Qualquer contato físico entre o fio de suspensão e as paredes do forno pode criar atrito, resultando em dados cinéticos imprecisos.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar o valor de um sistema integrado de forno e balança, alinhe sua análise com seus objetivos de pesquisa específicos:

- Se o seu foco principal for Otimização de Processo: Use os dados em tempo real para identificar a menor temperatura e taxa de fluxo que ainda atingem 100% de eficiência de redução.

- Se o seu foco principal for Modelagem Cinética: Concentre-se na inclinação da curva de perda de peso para determinar as constantes de taxa de reação e a energia de ativação do processo de redução.

O sucesso na redução de hidrogênio depende não apenas da remoção de oxigênio, mas da compreensão exata de como e quando ele sai do material.

Tabela Resumo:

| Recurso | Função na Redução de Hidrogênio |

|---|---|

| Monitoramento em Tempo Real | Acompanhamento contínuo da perda de peso à medida que o oxigênio é removido. |

| Geração de Curva Cinética | Visualiza a velocidade e o comportamento da reação ao longo do tempo. |

| Cálculo de Eficiência | Compara a perda de massa real vs. teórica para dados de redução precisos. |

| Otimização de Variáveis | Avalia o impacto da temperatura e do fluxo de gás nas taxas de reação. |

| Precisão Analítica | Transforma um forno padrão em uma ferramenta termogravimétrica dinâmica. |

Eleve Sua Pesquisa de Materiais com a KINTEK

A precisão na redução de hidrogênio requer mais do que apenas calor; requer a capacidade de monitorar cada miligrama de mudança. A KINTEK fornece sistemas de Muffle, Tubo, Rotativo, Vácuo e CVD de alto desempenho, todos projetados para suportar integrações analíticas complexas como configurações termogravimétricas.

Apoiados por P&D e fabricação especializados, nossos sistemas são totalmente personalizáveis para atender às suas necessidades exclusivas de laboratório. Se você está otimizando a cinética de redução ou desenvolvendo novos materiais, nossa equipe técnica está pronta para ajudá-lo a projetar a solução térmica perfeita.

Contate os Especialistas da KINTEK Hoje para descobrir como nossos fornos personalizáveis podem aprimorar a eficiência e a precisão dos dados do seu laboratório!

Guia Visual

Referências

- Deddy C. Nababan, Sujeong Lee. Reduction of Iron Contained in Goethite-Rich Rare Earth Tailings by Hydrogen Gas. DOI: 10.1007/s11663-025-03826-y

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular vertical de quartzo para laboratório Forno tubular

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Pode fornecer um exemplo de um material preparado usando um forno tubular? Descubra a Síntese de YBa₂Cu₃O₇

- É possível observar amostras dentro de um forno tubular de alumina durante o aquecimento? Desbloqueie Soluções de Monitoramento In-Situ

- Como um forno tubular gera altas temperaturas para tratamento térmico? Descubra Soluções de Aquecimento de Precisão

- Quais fatores influenciam o processo de aquecimento em um forno tubular? Domine o Controle de Temperatura e a Eficiência

- Como a atmosfera controlada dentro de um forno tubular de alta temperatura protege as ligas de Al-Cr-Cu-Fe-Mn-Ni? Principais Insights

- Quais fatores devem ser considerados ao selecionar um forno elétrico horizontal? Garanta precisão e eficiência para o seu laboratório

- Como foi resolvido o problema do aquecimento desigual em fornos tubulares? Alcance a Uniformidade de Temperatura Perfeita com Designs Avançados

- Como um forno tubular atinge alta eficiência térmica? Otimize o Uso de Energia para Economia de Custos