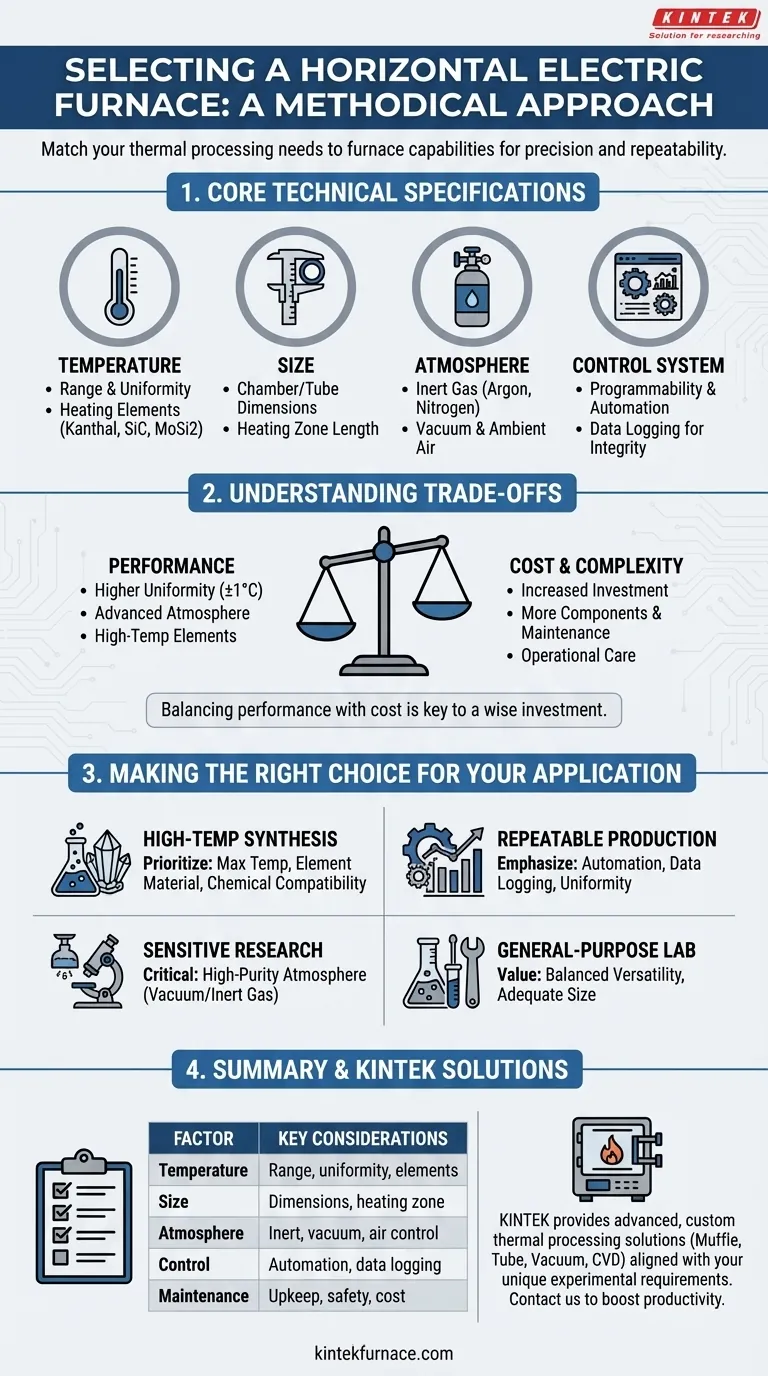

Em sua essência, a seleção de um forno elétrico horizontal requer uma avaliação metódica de suas necessidades específicas de processamento térmico em relação às capacidades do forno. Os fatores mais críticos a serem considerados são a faixa e a uniformidade de temperatura necessárias, o tamanho físico da câmara ou tubo, a necessidade de controle de atmosfera (como gás inerte ou vácuo) e a sofisticação do sistema de controle.

O objetivo não é simplesmente comprar um forno que fique "quente o suficiente". O objetivo real é investir em um sistema que garanta a precisão térmica, o controle ambiental e a repetibilidade do processo exigidos para seu material ou aplicação específica.

Especificações Técnicas Essenciais: Adaptando o Forno ao Seu Processo

A função principal de qualquer forno é fornecer calor controlado. Seu primeiro passo é definir precisamente os parâmetros térmicos e físicos que seu processo exige.

Definindo Seu Perfil Térmico

A especificação mais crucial é a temperatura. Você deve olhar além apenas da classificação máxima.

A faixa de temperatura determina os limites operacionais, enquanto a uniformidade de temperatura na zona aquecida dita a consistência de seus resultados. A falta de uniformidade pode levar a propriedades inconsistentes do material ou experimentos fracassados.

Dimensionamento para Vazão e Integridade da Amostra

As dimensões físicas do forno devem acomodar sua carga de trabalho.

Considere o tamanho da câmara ou o diâmetro do tubo necessário para suas amostras. Igualmente importante é o comprimento da zona de aquecimento, que deve ser longo o suficiente para conter totalmente sua amostra dentro da área de temperatura uniforme.

Controlando a Atmosfera do Processo

Muitos materiais e processos modernos são sensíveis ao oxigênio em altas temperaturas.

O controle de atmosfera é uma característica chave de muitos fornos horizontais. Isso pode variar desde o processamento em ar ambiente até o uso de gases inertes (como argônio ou nitrogênio) para prevenir a oxidação, ou até mesmo a criação de um vácuo para aplicações altamente sensíveis.

O Sistema de Controle: Da Automação à Integridade dos Dados

Um forno é tão bom quanto seu sistema de controle. Este sistema é o cérebro da operação, ditando a precisão e a repetibilidade de seus ciclos térmicos.

Programabilidade e Automação

Controladores modernos permitem programar perfis térmicos complexos com múltiplas etapas, incluindo rampas de temperatura (taxas de aquecimento/resfriamento) e permanências (imersão em uma temperatura específica).

Esta automação é essencial para garantir que cada ciclo seja idêntico, reduzindo o erro humano e liberando o tempo do operador.

A Importância do Registro de Dados (Data Logging)

Para pesquisa, garantia de qualidade ou validação de processo, saber o que aconteceu durante um ciclo é inegociável.

Os recursos de registro de dados (data logging) gravam o perfil de temperatura ao longo do tempo, fornecendo um registro inestimável para solução de problemas, relatórios e certificação de que um processo foi concluído conforme especificado.

Entendendo as Compensações e Realidades Práticas

Selecionar um forno envolve equilibrar desempenho com custo e complexidade. Entender as compensações é fundamental para fazer um investimento sábio.

Uniformidade de Temperatura vs. Custo

Alcançar uma zona de temperatura altamente uniforme (por exemplo, ±1°C) requer design sofisticado, múltiplas zonas de aquecimento e controles avançados, o que aumenta significativamente o custo. Você deve determinar o nível de uniformidade que seu processo realmente exige.

Complexidade do Controle de Atmosfera

Adicionar capacidades para gás inerte ou vácuo introduz mais componentes como vedações, controladores de fluxo de gás e bombas de vácuo. Estes aumentam o custo inicial e criam mais potenciais pontos de falha e requisitos de manutenção ao longo da vida útil do forno.

Elementos de Aquecimento e Longevidade

O material dos elementos de aquecimento (por exemplo, Kanthal, Carbeto de Silício, MoSi2) dita a temperatura máxima e a vida útil do forno. Elementos de temperatura mais alta são mais caros e podem exigir uma operação mais cuidadosa para maximizar sua vida útil.

Manutenção Contínua e Segurança

Um forno não é um eletrodoméstico "configure e esqueça". Ele requer manutenção de rotina, incluindo calibração do sensor de temperatura, limpeza para prevenir contaminação e eventual substituição dos elementos de aquecimento. O treinamento adequado do operador sobre protocolos de segurança para calor, alta voltagem e gases comprimidos também é essencial.

Fazendo a Escolha Certa para Sua Aplicação

Em última análise, sua escolha deve ser guiada por sua aplicação principal. Use seu objetivo específico para priorizar os recursos que mais importam.

- Se seu foco principal for síntese de materiais de alta temperatura: Priorize a classificação de temperatura máxima, o material do elemento de aquecimento e a compatibilidade química do material do tubo (por exemplo, alumina, quartzo).

- Se seu foco principal for produção repetível: Enfatize as capacidades de automação do sistema de controle, o registro de dados e a uniformidade de temperatura comprovada.

- Se seu foco principal for pesquisa de materiais sensíveis: O recurso mais crítico será o controle de atmosfera de alta pureza, seja através de um sistema à prova de vácuo ou fluxo preciso de gás inerte.

- Se seu foco principal for trabalho de laboratório de uso geral: Um forno balanceado com uma faixa de temperatura versátil e tamanho de câmara adequado, mesmo com controles mais simples, oferecerá o melhor valor.

Escolher o forno certo é um investimento na precisão e confiabilidade do seu trabalho futuro.

Tabela de Resumo:

| Fator | Considerações Chave |

|---|---|

| Temperatura | Faixa, uniformidade e elementos de aquecimento (por exemplo, Kanthal, SiC) |

| Tamanho | Dimensões da câmara/tubo e comprimento da zona de aquecimento |

| Atmosfera | Controle para gás inerte, vácuo ou ar ambiente |

| Sistema de Controle | Programabilidade, automação e registro de dados |

| Manutenção | Manutenção de rotina, protocolos de segurança e compensações de custo |

Pronto para aprimorar o processamento térmico do seu laboratório com um forno elétrico horizontal personalizado? A KINTEK aproveita P&D excepcional e fabricação interna para fornecer soluções avançadas como Fornos Mufa, Tubo, Rotativos, a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD. Nossa profunda capacidade de personalização garante um alinhamento preciso com seus requisitos experimentais exclusivos, oferecendo controle de temperatura, repetibilidade e eficiência superiores. Contate-nos hoje para discutir como podemos apoiar sua aplicação específica e aumentar sua produtividade!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança

- Como um forno tubular vertical atinge um controle preciso de temperatura? Desbloqueie Estabilidade Térmica Superior para o Seu Laboratório

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais