Em sua essência, a escolha entre um forno tubular e um forno de caixa depende da geometria do processo. Um forno tubular é projetado para processar materiais, frequentemente em uma atmosfera controlada, enquanto eles passam por uma câmara cilíndrica estreita. Em contraste, um forno de caixa é uma câmara maior e selada, projetada para o tratamento térmico de propósito geral de lotes estáticos de material.

A decisão não é sobre qual forno é inerentemente superior, mas qual arquitetura — um tubo de fluxo contínuo ou uma câmara de lote estático — se alinha com seu material específico, tamanho da amostra e requisitos de atmosfera.

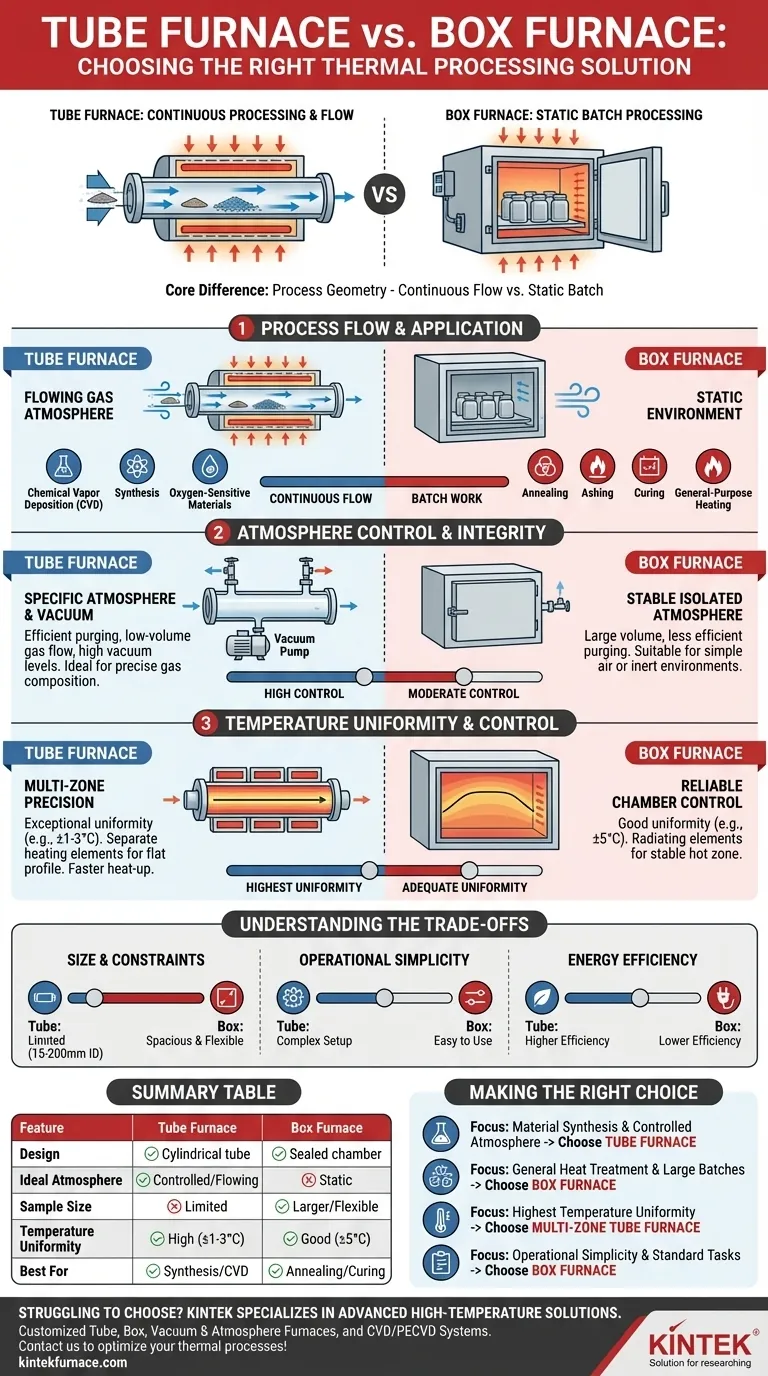

A Diferença Fundamental de Design: Fluxo do Processo

A distinção mais significativa entre esses fornos é como eles contêm e processam o material a ser aquecido. Esta escolha de design dita suas aplicações ideais.

Fornos Tubulares: Processamento e Fluxo Contínuos

Um forno tubular é construído em torno de um longo tubo cilíndrico, que serve como câmara de aquecimento. Os materiais são passados continuamente por este tubo ou colocados dentro dele para processamento.

Este design é excepcionalmente adequado para aplicações que exigem uma atmosfera de gás fluente. A geometria estreita facilita a purga do ar e a introdução de gases inertes, gases reativos ou a criação de vácuo, garantindo que a atmosfera interaja consistentemente com o material ao longo do comprimento do tubo.

Fornos de Caixa: Processamento de Lotes Estáticos

Um forno de caixa, também conhecido como forno mufla, apresenta uma câmara grande com carregamento frontal. Você coloca os materiais a serem aquecidos dentro, fecha a porta e executa o ciclo de aquecimento.

Esta arquitetura é ideal para trabalho em lote. Seu interior espaçoso pode acomodar peças maiores, múltiplas amostras menores ou cadinhos que não caberiam dentro de um tubo estreito. O ambiente é estático e contido, tornando-o um cavalo de batalha confiável para aplicações de propósito geral, como recozimento, calcinação e cura.

Comparando o Controle e a Integridade da Atmosfera

Sua capacidade de controlar o ambiente ao redor da sua amostra é um fator crítico e um grande ponto de diferença entre os dois tipos de forno.

Por que os Fornos Tubulares se Destacam com Atmosferas Específicas

Fornos tubulares oferecem flexibilidade superior para processos que exigem uma atmosfera específica. Sua geometria permite uma purga eficiente e a manutenção de um fluxo de gás de baixo volume consistente de uma ponta à outra.

Isso os torna a escolha padrão para trabalhar com materiais sensíveis ao oxigênio, realizar deposição química de vapor (CVD) ou outras sínteses onde a composição do gás é uma variável crítica do processo. Modelos selados a vácuo podem atingir níveis de vácuo muito altos para aplicações especializadas.

O Ambiente Estável de um Forno de Caixa

Um forno de caixa fornece uma atmosfera estável e isolada. Uma vez que a câmara é selada, o ambiente interno é amplamente isolado do exterior. Embora muitos modelos incluam portas de gás para introduzir uma atmosfera inerte, o grande volume torna menos eficiente purgar e controlar do que um forno tubular.

Para tratamento térmico geral, onde o objetivo é simplesmente aquecer um material no ar ou em um ambiente inerte estático, um forno de caixa é perfeitamente adequado e muito mais simples de operar.

Uniformidade e Controle de Temperatura

Embora ambos os tipos de forno ofereçam alta precisão, sua abordagem à uniformidade de temperatura difere com base em seu design.

A Precisão dos Fornos Tubulares Multizona

Fornos tubulares, especialmente os modelos de três zonas, oferecem a melhor uniformidade de temperatura disponível. Ao ter elementos de aquecimento e controladores separados para as zonas central e de extremidade, eles podem criar um perfil de temperatura excepcionalmente plano ao longo do comprimento central do tubo.

Este nível de controle é vital para o crescimento de cristais, recozimento de componentes longos ou qualquer processo onde a variação de temperatura na amostra deva ser minimizada. Fornos tubulares também tendem a ter tempos de aquecimento mais rápidos devido à sua menor massa térmica.

A Confiabilidade das Câmaras de Forno de Caixa

Fornos de caixa modernos fornecem excelente controle de temperatura, muitas vezes dentro de ±5°C ou melhor. O calor irradia dos elementos ao redor da câmara, criando uma zona quente estável e razoavelmente uniforme.

Embora possam não corresponder à uniformidade precisa de um forno tubular multizona, seu desempenho é mais do que suficiente para a grande maioria dos processos de lote industriais e laboratoriais. Fornos de caixa de atmosfera mais avançados podem alcançar um controle mais rigoroso (±1–3°C) com sistemas de circulação de gás.

Entendendo as Compensações

Escolher o forno certo exige reconhecer as limitações e vantagens inerentes de cada design.

Tamanho e Restrições de Amostra

A troca mais óbvia é o tamanho da amostra. Fornos tubulares são restritivos por natureza, limitados pelo diâmetro interno do tubo de processamento (tipicamente 15 mm a 200 mm). Fornos de caixa oferecem muito mais espaço e flexibilidade para itens volumosos ou grande número de amostras.

Simplicidade Operacional vs. Flexibilidade de Processo

Fornos de caixa são campeões da simplicidade. Eles são fáceis de carregar, operar e manter, tornando-os ideais para ambientes multiusuário ou tarefas de aquecimento diretas.

Fornos tubulares oferecem maior flexibilidade de processo, particularmente com controle de atmosfera, mas podem ser mais complexos de configurar. Selar as extremidades do tubo, gerenciar o fluxo de gás e programar múltiplas zonas requer mais atenção técnica.

Eficiência Energética

Devido ao seu menor volume aquecido e design mais direcionado, os fornos tubulares são geralmente mais eficientes em termos de energia e têm ciclos de aquecimento e resfriamento mais rápidos em comparação com um forno de caixa grande de classificação de temperatura semelhante.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar o forno correto é um exercício de combinar a ferramenta com a tarefa. Baseie sua decisão em seus principais requisitos de processo.

- Se seu foco principal for a síntese de materiais em uma atmosfera controlada e fluente: Escolha um forno tubular por suas capacidades superiores de manuseio de gás.

- Se seu foco principal for o tratamento térmico geral de lotes maiores ou tamanhos de amostra variados: Escolha um forno de caixa por sua câmara espaçosa e simplicidade operacional.

- Se seu foco principal for alcançar a maior uniformidade de temperatura possível para uma amostra específica: Escolha um forno tubular multizona por seu perfil de temperatura preciso.

- Se seu foco principal for a simplicidade operacional para recozimento, calcinação ou cura padrão: Escolha um forno de caixa como o cavalo de batalha confiável e direto.

Entender essas diferenças arquitetônicas centrais permite que você selecione o forno que não é apenas uma ferramenta, mas uma solução precisa para seu desafio de processamento térmico.

Tabela Resumo:

| Característica | Forno Tubular | Forno de Caixa |

|---|---|---|

| Design | Tubo cilíndrico para fluxo contínuo | Câmara selada para processamento de lote estático |

| Atmosfera Ideal | Gases controlados e fluentes (ex: inertes, reativos) | Ambientes estáticos (ex: ar, inerte) |

| Tamanho da Amostra | Limitado pelo diâmetro do tubo (15-200 mm) | Maior, flexível para itens volumosos ou múltiplas amostras |

| Uniformidade de Temperatura | Alta com modelos multizona (ex: ±1-3°C) | Boa para a maioria das aplicações (ex: ±5°C) |

| Ideal Para | Síntese de materiais, CVD, processos sensíveis ao oxigênio | Recozimento, calcinação, cura, aquecimento de propósito geral |

Com dificuldade em escolher o forno certo para o seu laboratório? A KINTEK é especializada em soluções avançadas de alta temperatura adaptadas às suas necessidades. Com P&D excepcional e fabricação interna, oferecemos uma linha de produtos diversificada, incluindo Fornos Tubulares, Fornos de Caixa, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante um alinhamento preciso com seus requisitos experimentais exclusivos, aprimorando a eficiência e os resultados. Entre em contato conosco hoje para discutir como podemos otimizar seus processos térmicos!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança