Um forno tubular de alta temperatura é a ferramenta crítica que possibilita a síntese de Fe-N-C, pois fornece um ambiente térmico inerte e estritamente controlado, necessário para a carbonização sem combustão. Ao aquecer os precursores da temperatura ambiente a mais de 850°C sob argônio de alta pureza, o forno promove a coordenação química de átomos de ferro e nitrogênio, ao mesmo tempo em que evita a queima oxidativa do substrato de carbono.

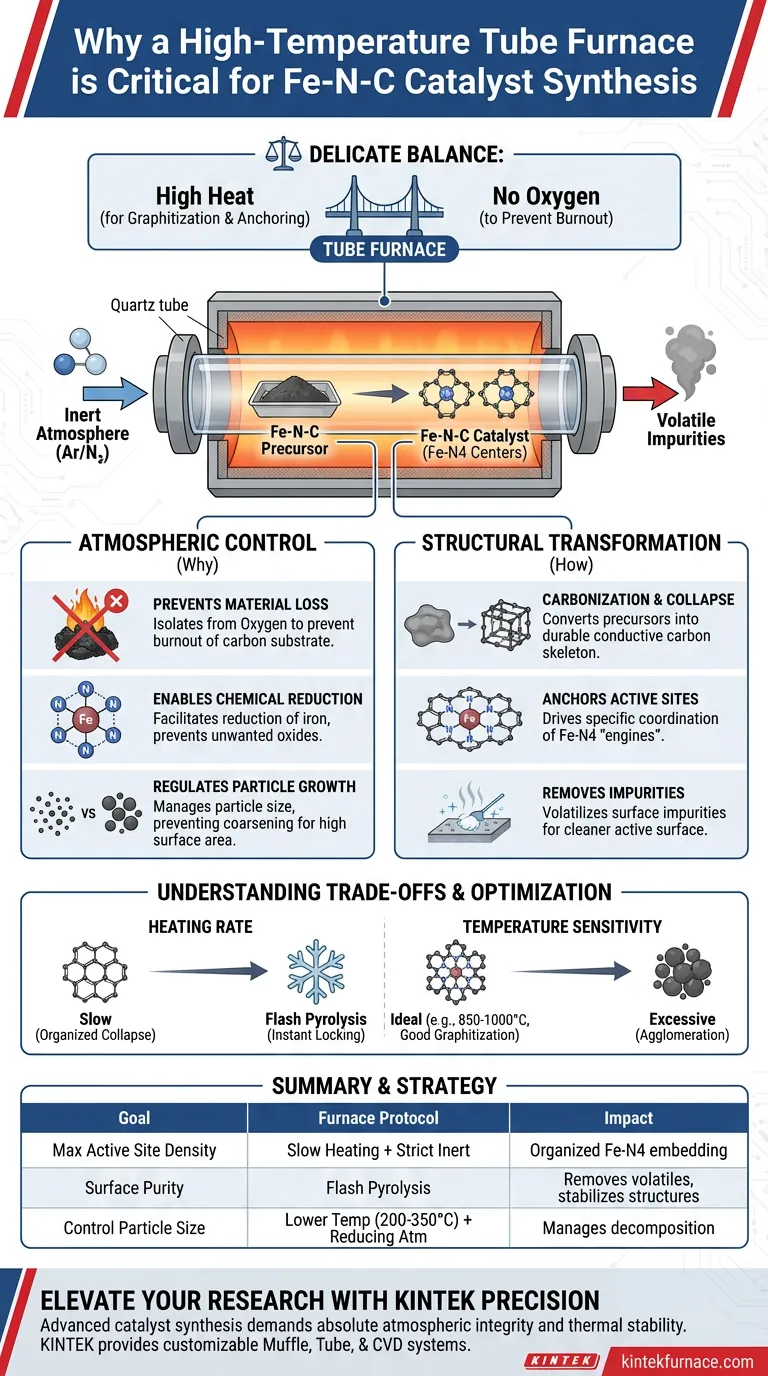

Ponto Principal A síntese de catalisadores Fe-N-C depende de um equilíbrio delicado: atingir temperaturas altas o suficiente para grafitar o carbono e ancorar átomos metálicos, ao mesmo tempo em que se exclui totalmente o oxigênio para evitar que o material se transforme em cinzas. O forno tubular preenche essa lacuna, mantendo uma atmosfera inerte e selada durante o processamento térmico extremo.

A Necessidade de Controle Atmosférico

Prevenção de Perda de Material

A função principal do forno tubular é isolar a amostra do oxigênio atmosférico.

Os precursores de Fe-N-C são à base de carbono; sem uma manta de gás inerte (tipicamente Argônio ou Nitrogênio), aquecê-los a temperaturas de síntese (850°C–1000°C) simplesmente queimaria o carbono.

Possibilitando a Redução Química

Além da proteção simples, a atmosfera controlada permite a redução química ativa.

Ao introduzir gases redutores como hidrogênio ou manter um ambiente inerte rigoroso, o forno facilita a redução das espécies de ferro. Esse controle preciso evita a formação de óxidos indesejados e garante que o ferro esteja quimicamente disponível para se coordenar com o nitrogênio.

Regulando o Crescimento de Partículas

O ambiente específico dentro do tubo permite o gerenciamento do tamanho das partículas durante o tratamento térmico.

Condições atmosféricas precisas evitam o supercoarsening de partículas sub-nanométricas. Isso garante que os átomos metálicos permaneçam dispersos em vez de se aglomerarem, o que é vital para manter uma alta área superficial catalítica.

Impulsionando a Transformação Estrutural

Carbonização e Colapso da Estrutura

Altas temperaturas são necessárias para converter precursores macios, como estruturas ZIF-8 ou biomassa, em carbono condutor durável.

Sob aquecimento controlado (por exemplo, 3°C/min), o forno induz o colapso e a reorganização dessas estruturas. Esse processo incorpora elementos de boro, nitrogênio e ferro em um esqueleto de carbono recém-formado e robusto.

Ancoragem de Sítios Ativos

O tratamento térmico não se trata apenas de estrutura; trata-se de engenharia atômica.

A energia térmica impulsiona a coordenação específica de átomos metálicos com átomos de nitrogênio. Isso cria os centros ativos Fe-N4 — os "motores" do catalisador — estabilizando-os dentro da rede grafítica.

Remoção de Impurezas

O processamento em alta temperatura limpa efetivamente a superfície do catalisador.

O tratamento térmico cria caminhos termodinâmicos que volatilizam as impurezas superficiais. Isso deixa uma superfície ativa mais limpa, melhorando diretamente a atividade catalítica inicial do material.

Compreendendo os Compromissos

Variáveis da Taxa de Aquecimento

O método de aquecimento dentro do forno dita a morfologia final do catalisador.

Uma taxa de aquecimento lenta e constante facilita o colapso organizado de precursores como ZIF-8 em estruturas ocas. Em contraste, a "pirólise flash" (choque térmico rápido a 800°C) é usada para travar instantaneamente as estruturas atômicas e remover impurezas voláteis, embora exija um manuseio diferente.

Sensibilidade à Temperatura

Idealmente, temperaturas mais altas melhoram a grafitação, mas há um limite superior distinto.

Embora temperaturas em torno de 1000°C melhorem a condutividade e a coordenação química, o calor excessivo pode levar à aglomeração de átomos únicos em nanopartículas maiores e menos ativas. O forno tubular fornece a estabilidade (por exemplo, mantendo uma constante de 350°C ou 700°C) necessária para navegar nesta estreita janela de otimização.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar o desempenho do seu catalisador Fe-N-C, alinhe seus protocolos de forno com seus requisitos estruturais específicos:

- Se o seu foco principal é maximizar a densidade de sítios ativos: Priorize taxas de aquecimento lentas e atmosferas inertes rigorosas para facilitar a incorporação organizada de centros Fe-N4 na estrutura de carbono.

- Se o seu foco principal é a pureza da superfície e a atividade imediata: Utilize técnicas de pirólise flash para chocar termicamente a amostra, removendo instantaneamente impurezas voláteis e estabilizando estruturas atômicas.

- Se o seu foco principal é controlar o tamanho das partículas: Use faixas de temperatura mais baixas (por exemplo, 200°C - 350°C) com atmosferas redutoras para gerenciar a decomposição do precursor e evitar o coarsening das partículas.

O sucesso na síntese de Fe-N-C não se trata apenas de aplicar calor; trata-se da precisão da atmosfera que protege a química enquanto esse calor faz seu trabalho.

Tabela Resumo:

| Requisito de Síntese | Papel do Forno Tubular | Impacto na Qualidade do Catalisador |

|---|---|---|

| Controle Atmosférico | Isola a amostra do Oxigênio usando Ar/N₂ | Previne a queima oxidativa e a perda de carbono |

| Carbonização Estrutural | Aquecimento controlado (por exemplo, 3°C/min) | Converte precursores em estruturas de carbono condutoras |

| Ancoragem de Sítios Ativos | Energia térmica precisa de alta temperatura | Impulsiona a formação de centros de coordenação Fe-N4 |

| Gerenciamento de Pureza | Volatilização de impurezas | Limpa superfícies ativas para maior atividade inicial |

| Controle de Morfologia | Taxas de aquecimento variáveis/Pirólise flash | Gerencia o tamanho das partículas e previne a aglomeração |

Eleve Sua Pesquisa de Materiais com Precisão KINTEK

A síntese avançada de catalisadores como a engenharia atômica de Fe-N-C requer mais do que apenas calor; exige integridade atmosférica absoluta e estabilidade térmica. A KINTEK fornece soluções de laboratório de classe mundial, incluindo sistemas de Muffle, Tubo, Rotativo, Vácuo e CVD de alto desempenho, todos meticulosamente projetados para atender às rigorosas demandas de P&D moderno.

Seja você escalando a produção ou otimizando catalisadores de átomo único, nossa fabricação com suporte especializado garante que seu equipamento seja totalmente personalizável às suas necessidades exclusivas de pesquisa.

Pronto para obter resultados de síntese superiores?

Entre em Contato com a KINTEK Hoje para Discutir Sua Solução de Forno Personalizado

Guia Visual

Referências

- Davide Menga, Michele Piana. On the Stability of an Atomically‐Dispersed Fe−N−C ORR Catalyst: An <i>In Situ</i> XAS Study in a PEMFC. DOI: 10.1002/celc.202400228

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular vertical de quartzo para laboratório Forno tubular

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 1400℃ Forno de mufla para laboratório

As pessoas também perguntam

- Quais são as vantagens de um forno tubular de zona única para a síntese de MoS2? Garanta uniformidade e repetibilidade

- Qual é o uso de um forno de tubo de quartzo? Para Processamento de Materiais Observável e de Alta Pureza

- Quais são algumas características chave de um Forno Tubular de Alta Temperatura? Controle de Precisão para Processamento Térmico Superior

- Quais são os benefícios dos fornos de tubo com aquecimento por indução? Desbloqueie Velocidade, Precisão e Eficiência

- Qual é a função principal de um forno tubular de laboratório na torrefação? Otimizar a conversão de resíduos de frutas e vegetais

- Que tipos de atmosferas podem ser controladas em um forno de tubo com atmosfera controlada? Domine Ambientes Gasosos Precisos para Processamento de Materiais

- Que tipos de recipientes são usados em fornos de tubo a vácuo? Escolha Quartzo ou Corindo para Desempenho Ideal

- Como um forno tubular garante aquecimento uniforme? Domine o controle preciso de temperatura para seu laboratório