Para a síntese de filmes finos de dissulfeto de molibdênio (MoS2), a principal vantagem de um forno tubular de zona única é sua capacidade de fornecer uniformidade e repetibilidade superiores. Embora as configurações de múltiplas zonas ofereçam controle de gradiente, a configuração de zona única cria um ambiente térmico mais estável que é especificamente otimizado para controlar a estabilidade da reação de sulfurização em grandes áreas.

Ponto Principal A obtenção de filmes finos de MoS2 de alta qualidade muitas vezes depende menos de gradientes de temperatura complexos e mais da estabilidade da reação. Um forno de zona única se destaca aqui, eliminando fronteiras térmicas, garantindo sulfurização consistente e qualidade de filme repetível em todo o substrato.

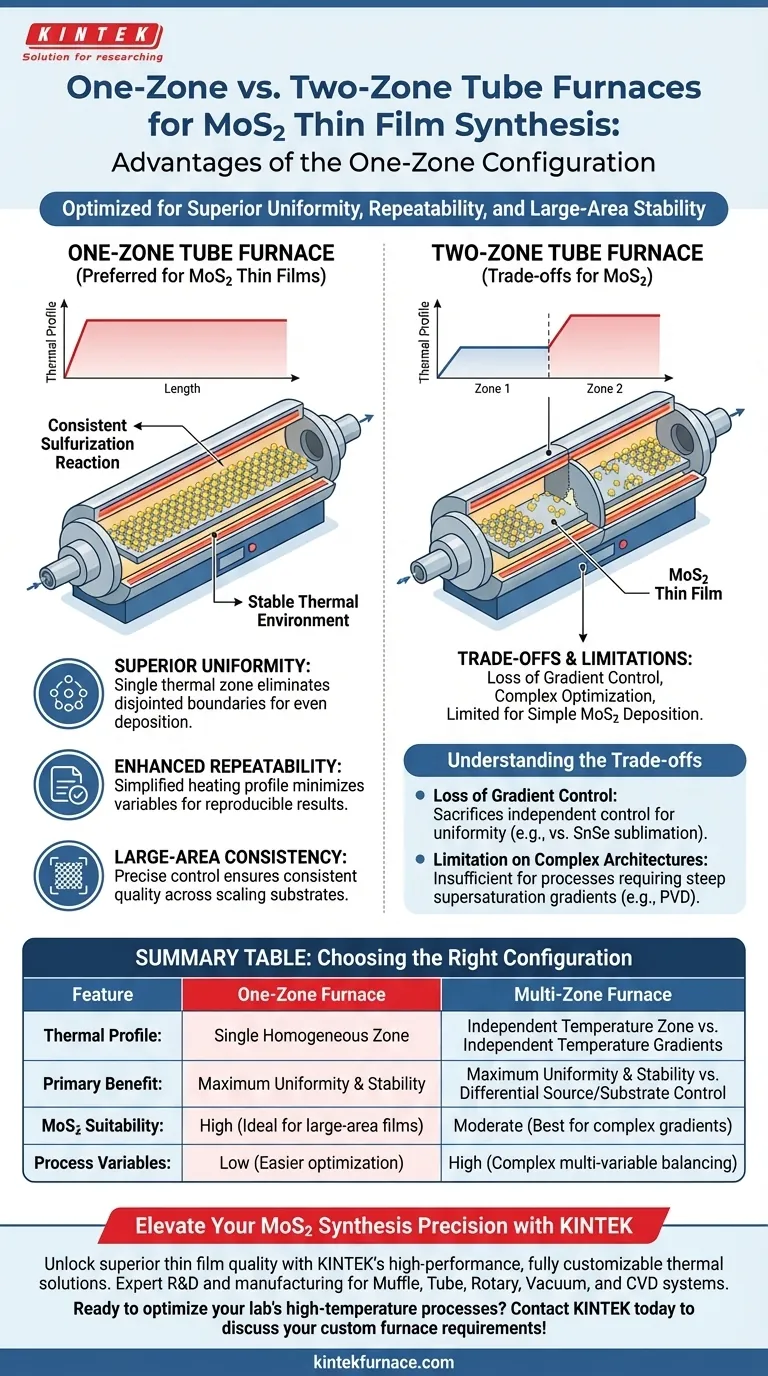

O Impacto na Qualidade do Filme

Uniformidade Superior

O desafio mais crítico na síntese de filmes finos é garantir que o material seja depositado uniformemente. Um forno de zona única mantém um perfil térmico único e homogêneo. Isso elimina o risco de zonas térmicas desarticuladas que podem levar a taxas de crescimento desiguais em todo o substrato.

Repetibilidade Aprimorada

Em ambientes experimentais e de produção, a capacidade de reproduzir resultados é fundamental. Ao reduzir a complexidade do perfil de aquecimento, a configuração de zona única minimiza as variáveis do processo. Isso garante que as condições de processo otimizadas produzam os mesmos resultados de alta qualidade em execuções subsequentes.

Consistência em Grande Área

Ao sintetizar filmes em substratos maiores, a consistência térmica torna-se difícil de manter. A configuração de zona única permite um controle preciso sobre o ambiente de reação. Isso garante resultados consistentes, mesmo ao expandir para filmes finos de maior área.

Controle e Estabilidade do Processo

Estabilizando a Reação de Sulfurização

A reação química entre o precursor de molibdênio e o enxofre é sensível. O forno de zona única permite um controle preciso sobre a estabilidade desta reação de sulfurização. Ao manter toda a câmara de reação em uma temperatura unificada, o processo evita a instabilidade que pode ocorrer na interface de diferentes zonas de temperatura.

Simplicidade de Otimização

A otimização de um processo em um forno de zona única se concentra em uma única variável térmica. Isso permite que os pesquisadores ajustem o ambiente de forma mais eficaz do que tentar equilibrar a interação entre duas ou três zonas independentes.

Entendendo os Compromissos

Perda de Controle de Gradiente

É importante reconhecer o que você sacrifica ao escolher uma configuração de zona única. Conforme observado em processos para outros materiais como Seleneto de Estanho (SnSe), fornos de múltiplas zonas (duas ou três zonas) fornecem controle independente sobre as zonas de sublimação e deposição.

Limitação em Arquiteturas Complexas

Se o seu método de síntese específico requer um gradiente de temperatura acentuado para regular os níveis de supersaturação — comum na Deposição Física de Vapor (PVD) ou no crescimento de cristais a granel — um forno de zona única será insuficiente. O sistema de zona única é especializado em uniformidade, não em separar as temperaturas da fonte e do substrato.

Fazendo a Escolha Certa para o Seu Objetivo

Para selecionar a configuração correta do forno, você deve priorizar suas necessidades específicas de processamento:

- Se o seu foco principal é a Uniformidade de Filmes Finos de MoS2: Escolha o forno de zona única para maximizar a consistência em grande área e a estabilidade da reação.

- Se o seu foco principal é o Crescimento de Cristais Complexos (por exemplo, SnSe): Escolha um forno de múltiplas zonas para alavancar gradientes de temperatura independentes para controlar a supersaturação.

Ao alinhar a escolha do seu equipamento com as necessidades químicas específicas do MoS2, você garante um processo de síntese robusto e repetível.

Tabela Resumo:

| Recurso | Forno de Zona Única | Forno de Múltiplas Zonas |

|---|---|---|

| Perfil Térmico | Zona Homogênea Única | Gradientes de Temperatura Independentes |

| Benefício Principal | Máxima Uniformidade e Estabilidade | Controle Diferencial Fonte/Substrato |

| Adequação para MoS2 | Alta (Ideal para filmes de grande área) | Moderada (Melhor para gradientes complexos) |

| Variáveis do Processo | Baixa (Otimização mais fácil) | Alta (Equilíbrio complexo de múltiplas variáveis) |

Eleve a Precisão da Sua Síntese de MoS2 com a KINTEK

Desbloqueie qualidade superior de filmes finos com as soluções térmicas líderes da indústria da KINTEK. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas Muffle, Tubulares, Rotativos, a Vácuo e CVD de alto desempenho — todos totalmente personalizáveis para atender às suas necessidades específicas de pesquisa ou produção. Se você precisa da uniformidade estável de um forno de zona única para sulfurização consistente ou de um sistema complexo de múltiplas zonas, nossa equipe de engenharia garante que você tenha as ferramentas certas para resultados inovadores.

Pronto para otimizar os processos de alta temperatura do seu laboratório? Entre em contato com a KINTEK hoje mesmo para discutir seus requisitos de forno personalizados!

Guia Visual

Referências

- Saiful Islam, Nowshad Amin. Modulating Molybdenum Disulfide (MoS <sub>2</sub> ) Thin Films Formation via Vapor-Phase Synthesis: Time Variation. DOI: 10.1088/1755-1315/1560/1/012038

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular vertical de quartzo para laboratório Forno tubular

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

As pessoas também perguntam

- Qual é o propósito dos tubos de quartzo com revestimento de carbono? Aprimorar o crescimento de cristais pelo método Bridgman

- Qual é o papel de um forno tubular na síntese de suportes de carbono poroso dopado com nitrogênio (NC)? Maximizando o Desempenho Catalítico

- Por que a orientação vertical de um forno de tubo de queda é significativa? Desbloqueie Controle de Processo Superior e Eficiência

- Qual é a função do selamento a vácuo em tubo de quartzo no crescimento de cristais de Fe3GaTe2? Obtenha Resultados de Alta Pureza

- Por que um forno tubular é necessário para a calcinação de TiO2 em uma atmosfera mista de H2/Ar? Engenharia de Defeitos de TiO2-X

- Como um Forno Tubular de Alta Temperatura Facilita a Preparação de Carvão de Palha Ativado? Dicas de Processamento Especializado

- Por que o aquecimento uniforme é importante em fornos horizontais? Garanta a Qualidade do Material e a Eficiência do Processo

- Por que um forno tubular ou mufla com argônio é necessário para o recozimento de bentonita? Preservar a Adsorção e a Resistência Estrutural