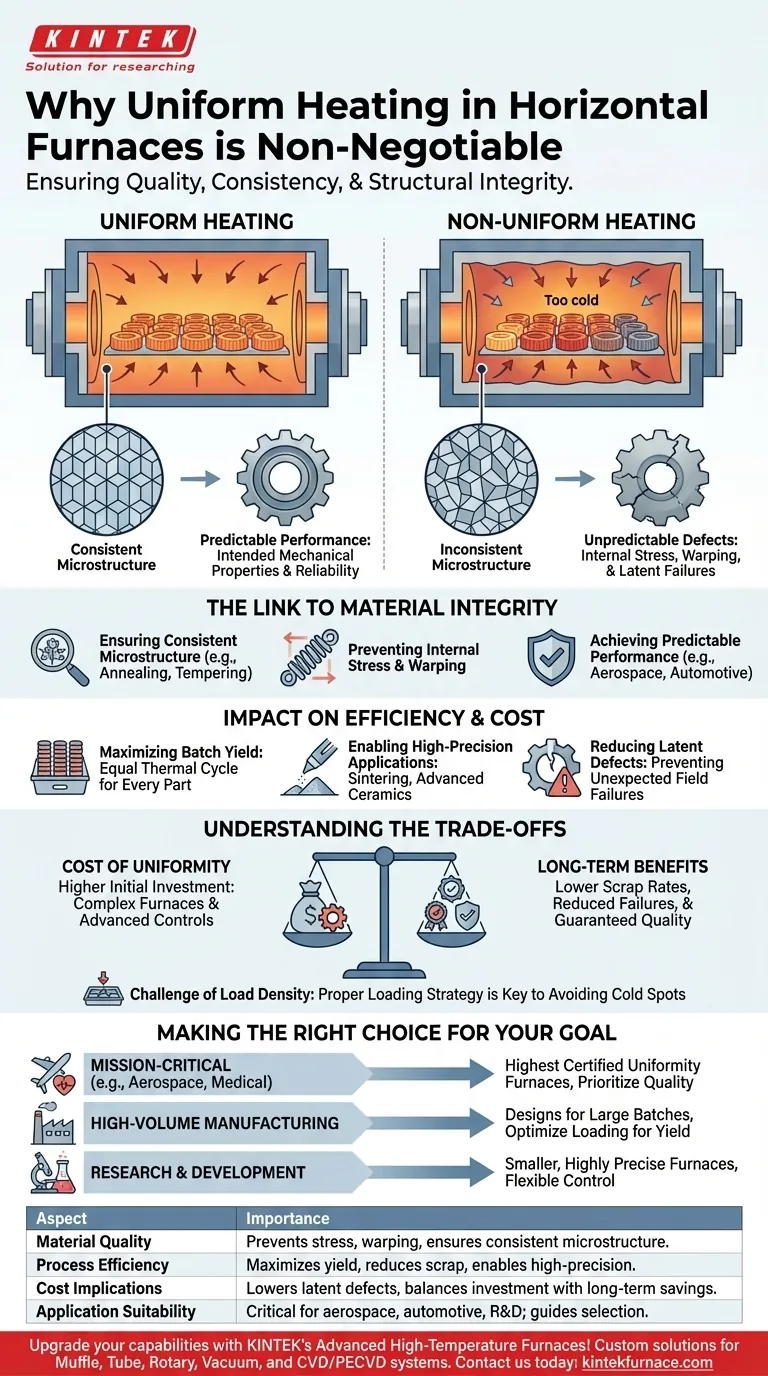

O aquecimento uniforme em um forno horizontal é inegociável porque determina diretamente a qualidade, consistência e integridade estrutural dos materiais processados. Sem ele, processos críticos de tratamento térmico como recozimento ou endurecimento tornam-se não confiáveis, resultando em componentes que não atendem às especificações de desempenho exigidas.

A questão central é que temperaturas irregulares criam tensões internas e inconsistências na microestrutura de um material. Isso compromete diretamente a resistência e a confiabilidade do produto final, transformando um processo de precisão em uma fonte de defeitos imprevisíveis.

A Ligação Entre Temperatura e Integridade do Material

O verdadeiro tratamento térmico é sobre controlar as propriedades de um material em nível microscópico. A uniformidade da temperatura é a principal ferramenta para alcançar esse controle de forma consistente em um componente ou lote inteiro.

Garantindo uma Microestrutura Consistente

Muitos processos de tratamento térmico, como recozimento ou revenimento, são projetados para criar uma estrutura cristalina específica dentro de um metal. Essa microestrutura dita propriedades como dureza, ductilidade e resistência à fadiga. Se uma parte de um componente estiver 20 graus mais quente do que outra, ela receberá um tratamento fundamentalmente diferente, resultando em um produto final inconsistente e não confiável.

Prevenindo Tensão Interna e Empenamento

Quando um material é aquecido e resfriado, ele se expande e contrai. Se isso acontecer de forma desigual, diferentes seções do material se opõem umas às outras, acumulando tensão interna. Essa tensão pode causar empenamento e distorção imediatos ou, pior, criar microfissuras que levam à falha prematura sob carga.

Alcançando Desempenho Previsível

Para componentes usados em aplicações de alto estresse, como peças aeroespaciais ou automotivas, o desempenho não é opcional. O aquecimento uniforme garante que cada parte do componente tenha as propriedades mecânicas pretendidas. Essa previsibilidade é a base da engenharia moderna e da garantia de qualidade.

O Impacto na Eficiência e Custo do Processo

Além da qualidade de uma única peça, a uniformidade da temperatura tem implicações financeiras significativas para qualquer operação industrial.

Maximizando o Rendimento do Lote

Fornos horizontais são frequentemente escolhidos por sua capacidade de processar grandes volumes. O aquecimento uniforme garante que cada peça nesse grande lote – seja na frente, atrás, no meio ou na borda – receba o mesmo ciclo térmico exato. Isso maximiza o rendimento e minimiza uma taxa de sucata cara.

Habilitando Aplicações de Alta Precisão

Processos como a sinterização de metais em pó ou a criação de cerâmicas avançadas operam dentro de janelas de temperatura extremamente estreitas. O aquecimento uniforme não é apenas um benefício; é um pré-requisito para essas aplicações. Sem ele, o processo simplesmente não funcionará.

Reduzindo Defeitos Latentes

Um componente empenado por aquecimento não uniforme é fácil de identificar e rejeitar. O resultado mais perigoso é uma peça que parece boa, mas está cheia de tensão interna. Este defeito latente pode fazer com que a peça falhe inesperadamente em serviço, levando a danos ao equipamento ou incidentes de segurança.

Entendendo os Compromissos

Alcançar a uniformidade perfeita é um constante ato de equilíbrio entre a física ideal e as restrições práticas. Compreender esses desafios é fundamental para tomar decisões informadas.

O Custo da Uniformidade

Um forno projetado para alta uniformidade de temperatura é uma máquina mais complexa. Ele requer elementos de aquecimento de maior qualidade, isolamento mais sofisticado e sistemas de controle avançados. Isso resulta em um investimento de capital inicial mais alto, que deve ser ponderado em relação ao custo de longo prazo de defeitos e inconsistência.

O Desafio da Densidade de Carga

Um forno pode ser certificado para excelente uniformidade quando vazio, mas o resultado no mundo real depende da carga de trabalho. Carregar muitas peças muito próximas pode criar pontos frios e obstruir o fluxo de calor, anulando os benefícios de um forno bem projetado. A estratégia de carregamento adequada é tão importante quanto o próprio equipamento.

Fazendo a Escolha Certa Para o Seu Objetivo

O nível de uniformidade exigido depende inteiramente do seu objetivo final. Use seu objetivo para guiar suas decisões técnicas e de processo.

- Se o seu foco principal são componentes de missão crítica (por exemplo, aeroespacial, médico): Priorize fornos com a mais alta uniformidade de temperatura certificada em toda a zona de trabalho, mesmo com um custo inicial mais alto.

- Se o seu foco principal é a fabricação de alto volume: Concentre-se em projetos de fornos que mantêm a uniformidade em grandes lotes e invista na otimização de seus procedimentos de carregamento para maximizar o rendimento.

- Se o seu foco principal é pesquisa e desenvolvimento: Selecione um forno menor e altamente preciso que ofereça controle de temperatura flexível e verificável para explorar janelas de processamento estreitas para novos materiais.

Em última análise, tratar a uniformidade térmica como um parâmetro crítico do processo é a chave para transformar matérias-primas em produtos confiáveis e de alto desempenho.

Tabela Resumo:

| Aspecto | Importância |

|---|---|

| Qualidade do Material | Previne tensões internas, empenamento e garante microestrutura consistente para desempenho confiável. |

| Eficiência do Processo | Maximiza o rendimento do lote, reduz as taxas de sucata e permite aplicações de alta precisão como a sinterização. |

| Implicações de Custo | Reduz defeitos latentes, minimiza falhas de equipamento e equilibra o investimento inicial com economias de longo prazo. |

| Adequação da Aplicação | Crítico para aeroespacial, automotivo e P&D; guia a seleção do forno com base nas necessidades de uniformidade. |

Atualize as capacidades do seu laboratório com os avançados fornos de alta temperatura da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios soluções personalizadas como Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com seus requisitos experimentais exclusivos, melhorando a qualidade do material e a eficiência do processo. Não deixe que o aquecimento não uniforme o atrase – entre em contato conosco hoje para discutir como nossos fornos podem transformar seus processos de tratamento térmico e entregar resultados confiáveis e de alto desempenho para suas aplicações específicas!

Guia Visual

Produtos relacionados

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Qual é a diferença entre um forno de tubo de alumina e um forno de tubo de quartzo? Escolha o Forno de Tubo Certo para o Seu Laboratório

- Qual é a necessidade de usar tubos de quartzo selados a vácuo? Garantindo a Integridade no Tratamento Térmico de Ligas Ti-Cu

- Como deve ser limpo um forno de tubo de quartzo? Etapas Essenciais para Manutenção Segura e Livre de Contaminação

- Quais são as principais características de um forno tubular de quartzo? Descubra a precisão de alta temperatura para o seu laboratório

- O que acontece com os efeitos de transferência de calor convectiva e radiativa em altas temperaturas de gás de fornalha? A Radiação Domina para um Aquecimento Superior