Em resumo, a manutenção regular é essencial para um forno de tubo bipartido porque preserva as funções centrais do instrumento: controle preciso da temperatura, eficiência operacional e segurança. Negligenciar a manutenção mina as próprias razões para usar um equipamento tão especializado, levando a resultados imprecisos, custos operacionais aumentados e riscos de segurança significativos.

Um forno de tubo bipartido é um instrumento de precisão, não apenas um aquecedor. A manutenção proativa é a única maneira de garantir que ele forneça consistentemente o desempenho preciso, repetível e seguro exigido para aplicações de alto risco, como síntese de materiais e deposição química de vapor.

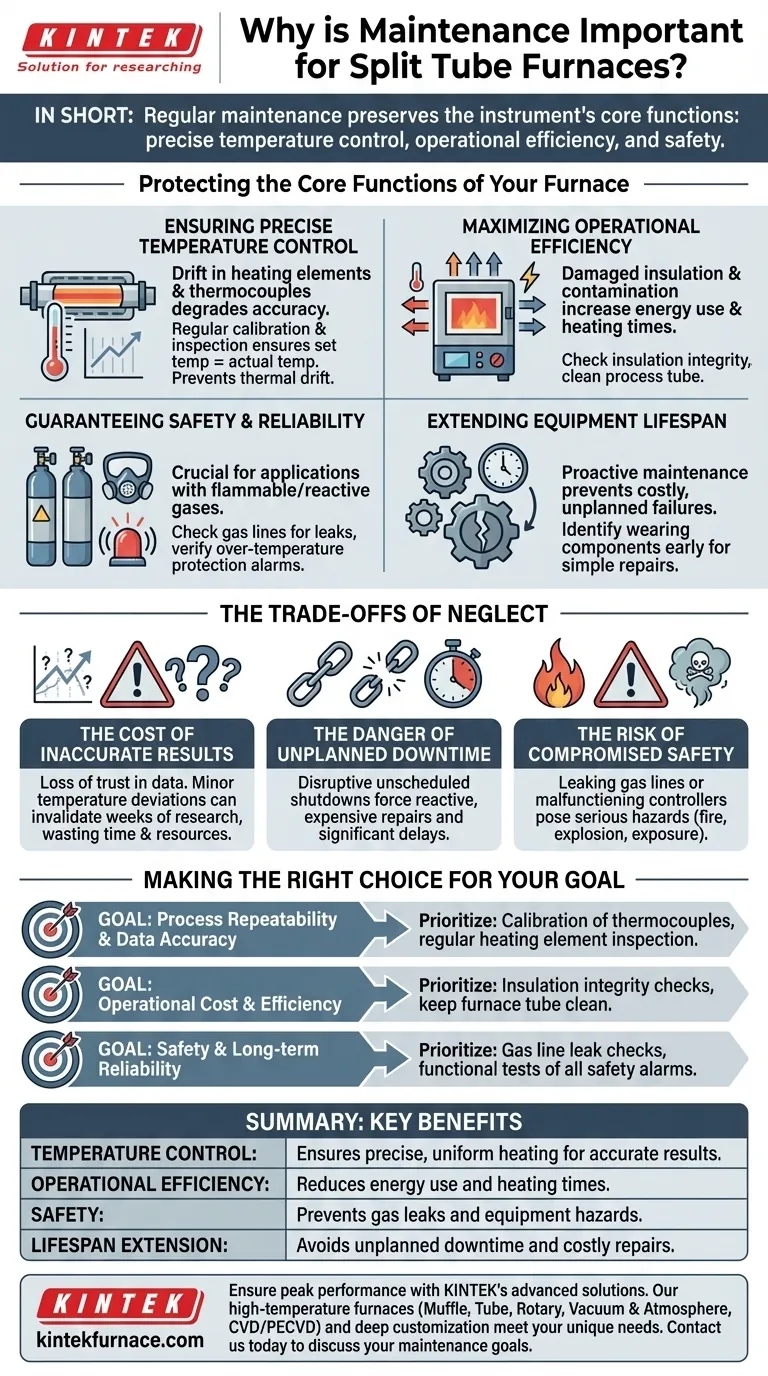

Protegendo as Funções Principais do Seu Forno

O valor de um forno de tubo bipartido reside na sua capacidade de realizar tarefas específicas com alta precisão. A manutenção é o trabalho necessário para proteger esse valor.

Garantindo Controle Preciso da Temperatura

A função principal de um forno de tubo bipartido é fornecer calor preciso e uniforme. Essa capacidade degrada-se sem manutenção.

Os elementos de aquecimento, muitas vezes feitos de fio de resistência, podem sofrer desvio térmico com o tempo, fazendo com que seu desempenho mude. Da mesma forma, os termopares que medem a temperatura podem perder a precisão. A calibração e inspeção regulares são as únicas maneiras de neutralizar isso e garantir que a temperatura definida corresponda à temperatura real dentro do tubo.

Maximizando a Eficiência Operacional

A eficiência é medida tanto em energia quanto em tempo. Componentes degradados afetam diretamente ambos.

Isolamento danificado ou compactado permite a fuga de calor, forçando o forno a consumir mais energia para manter o ponto de ajuste. Da mesma forma, resíduos ou contaminação dentro do tubo de processo podem atuar como isolante, retardando a transferência de calor para sua amostra e aumentando os tempos de aquecimento.

Garantindo Segurança e Confiabilidade

Muitas aplicações de fornos, como deposição química de vapor (CVD) ou pirólise, envolvem gases inflamáveis ou reativos.

Verificar regularmente as linhas de gás e as conexões em busca de vazamentos é um procedimento de segurança não negociável. Além disso, os recursos de segurança integrados, como alarmes de proteção contra sobretemperatura, devem ser verificados para garantir que funcionem corretamente, prevenindo falhas catastróficas e protegendo o pessoal.

Estendendo a Vida Útil do Equipamento

A manutenção proativa é um investimento que previne falhas dispendiosas e não planejadas.

Identificar um elemento de aquecimento em desgaste ou uma seção de isolamento deteriorada durante uma verificação programada permite um reparo simples e de baixo custo. Uma falha repentina, por outro lado, pode causar danos extensos à câmara do forno, a uma amostra valiosa ou a equipamentos conectados, resultando em tempo de inatividade e reparos caros.

Entendendo as Desvantagens da Negligência

Ignorar a manutenção não é uma medida de economia de custos; é um adiamento de custos muito maiores no futuro. As consequências manifestam-se em três áreas principais.

O Custo de Resultados Imprecisos

O impacto mais imediato da má manutenção é a perda de confiança em seus resultados.

Para aplicações como sinterização de cerâmicas ou recozimento de metais, um desvio de apenas alguns graus pode alterar drasticamente as propriedades finais do material. Um forno descalibrado pode invalidar semanas ou meses de pesquisa, levando ao desperdício de tempo, materiais e recursos.

O Perigo de Tempo de Inatividade Não Planejado

A falha de componentes nunca é conveniente. Uma paralisação não programada durante um teste de longa duração ou uma execução de produção crítica é muito mais disruptiva do que uma janela de manutenção planejada.

Isso força reparos reativos de emergência, que são quase sempre mais caros e causam atrasos significativos.

O Risco de Segurança Comprometida

Esta é a troca mais crítica. Um forno com vazamento de gás ou um controlador de temperatura com mau funcionamento é um sério perigo.

O potencial de incêndio, explosão ou exposição a fumos tóxicos torna a manutenção relacionada à segurança uma prioridade absoluta. Nenhum objetivo de experimento ou produção vale comprometer a segurança do seu laboratório e pessoal.

Fazendo a Escolha Certa para o Seu Objetivo

Seu cronograma de manutenção deve refletir seus objetivos principais.

- Se o seu foco principal for a repetibilidade do processo e a precisão dos dados: Priorize a calibração frequente de termopares e a inspeção regular dos elementos de aquecimento para combater o desvio térmico.

- Se o seu foco principal for o custo operacional e a eficiência: Enfatize a verificação da integridade do isolamento e a manutenção do tubo do forno limpo para minimizar a perda de calor e garantir uma transferência de calor eficiente.

- Se o seu foco principal for segurança e confiabilidade a longo prazo: Torne as verificações de integridade das linhas de gás e os testes funcionais de todos os alarmes de segurança suas prioridades não negociáveis.

Em última análise, a manutenção consistente transforma seu forno de tubo bipartido de uma responsabilidade potencial em um ativo científico confiável e preciso.

Tabela Resumo:

| Foco da Manutenção | Principais Benefícios |

|---|---|

| Controle de Temperatura | Garante aquecimento preciso e uniforme para resultados exatos |

| Eficiência Operacional | Reduz o consumo de energia e os tempos de aquecimento |

| Segurança | Previne vazamentos de gás e perigos no equipamento |

| Extensão da Vida Útil | Evita tempo de inatividade não planejado e reparos dispendiosos |

Garanta que seu forno de tubo bipartido opere com o máximo desempenho com as soluções avançadas da KINTEK. Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios opções de fornos de alta temperatura, como Fornos Mufla, de Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda atende precisamente às suas necessidades experimentais exclusivas para maior precisão, segurança e eficiência. Entre em contato conosco hoje para discutir como podemos apoiar seus objetivos de manutenção e fornecer desempenho confiável!

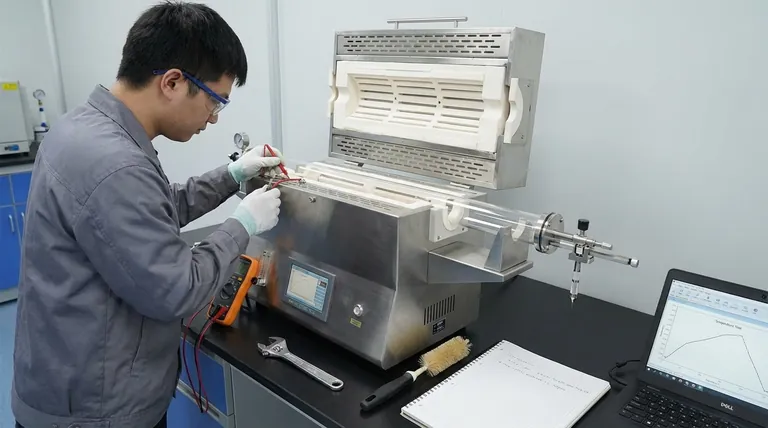

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria

- Como um forno tubular vertical atinge um controle preciso de temperatura? Desbloqueie Estabilidade Térmica Superior para o Seu Laboratório