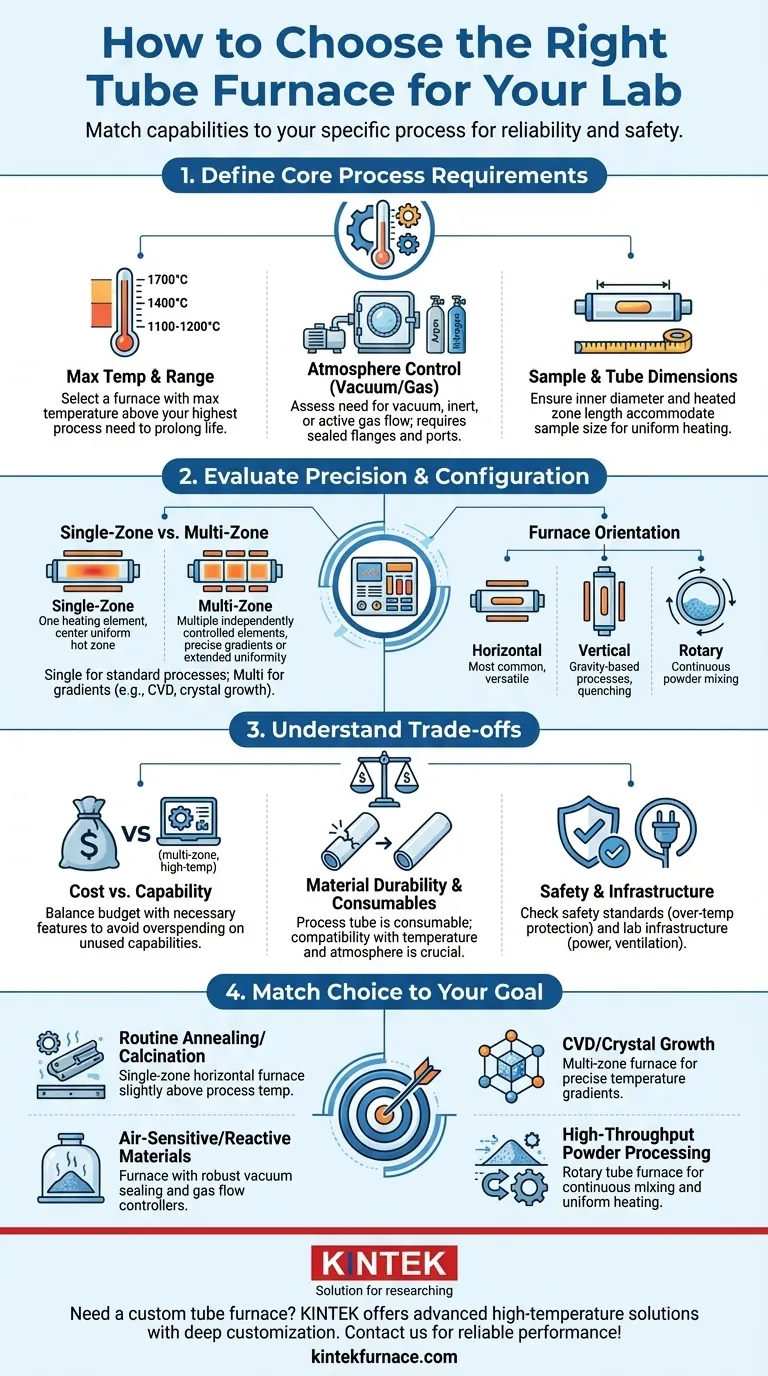

Ao selecionar um forno tubular para um laboratório, devem ser avaliados vários factores críticos para garantir que o equipamento satisfaz as suas necessidades específicas de investigação ou processamento.Estes incluem a gama de temperaturas, as caraterísticas da amostra, o controlo da atmosfera, a uniformidade do aquecimento e as restrições espaciais.Além disso, as opções de personalização como o aquecimento multi-zona, mecanismos rotativos e sistemas de arrefecimento podem afetar significativamente o desempenho.Um forno tubular bem escolhido deve estar de acordo com os seus requisitos experimentais, optimizando a eficiência e a segurança no ambiente do laboratório.

Pontos-chave explicados:

-

Gama de temperaturas e zonas de aquecimento

- Os fornos tubulares estão disponíveis em diferentes capacidades de temperatura (por exemplo, 30-1700°C).A gama necessária depende da sua aplicação (por exemplo, sinterização, recozimento ou crescimento de cristais).

- Os fornos multi-zona (por exemplo, 1, 2, 3 ou 5 zonas) oferecem uma melhor uniformidade e controlo da temperatura, especialmente para processos que requerem um aquecimento gradiente ou tratamentos localizados.

- Exemplo:Um forno de três zonas assegura uma distribuição de calor consistente ao longo de todo o tubo e não apenas no centro.

-

Tamanho e forma da amostra

- As dimensões do espaço de trabalho do forno (comprimento aquecido: 200-600mm, diâmetro: 40-100mm) devem acomodar as suas amostras.

- Os fornos tubulares rotativos são ideais para pós ou materiais granulares, com taxas de rotação e ângulos de inclinação ajustáveis para um aquecimento uniforme.

- Os fornos tubulares verticais podem ser necessários para testes de têmpera ou processos dependentes da gravidade.

-

Controlo da atmosfera

- Determine se o seu processo requer vácuo, gás inerte (por exemplo, N₂, Ar) ou atmosferas reactivas (por exemplo, H₂).

- Sistemas com câmaras seladas e controlo do fluxo de gás (por exemplo, forno de bancada ) são essenciais para materiais sensíveis à oxidação.

-

Uniformidade e controlo da temperatura

- Procure fornos com arrefecimento de camada dupla (por exemplo, ar forçado) para manter temperaturas externas seguras e condições internas precisas.

- Controladores avançados (PID ou programáveis) asseguram a estabilidade, essencial para resultados reprodutíveis.

-

Espaço no laboratório e fator de forma

- Os modelos de bancada poupam espaço para laboratórios mais pequenos, enquanto as unidades autónomas se adequam a necessidades de elevada capacidade.

- Os modelos de tubo dividido facilitam o carregamento/descarregamento de amostras.

-

Personalização e caraterísticas adicionais

- Os fornos rotativos podem ser adaptados ao tempo de permanência, à profundidade do leito de pó ou às taxas de alimentação.

- Considerar os requisitos de velocidade de arrefecimento (por exemplo, arrefecimento rápido para determinados ensaios metalúrgicos).

-

Segurança e manutenção

- Os materiais de isolamento e o design da caixa (por exemplo, superfícies frias ao toque) reduzem os riscos de queimaduras.

- Os elementos de aquecimento (fios de resistência vs. bobinas) afectam a longevidade e os custos de substituição.

Ao avaliar sistematicamente estes factores, pode selecionar um forno tubular que equilibre o desempenho, a segurança e a relação custo-eficácia para as necessidades específicas do seu laboratório.

Tabela de resumo:

| Fator | Considerações chave |

|---|---|

| Gama de temperaturas | 30-1700°C; opções multi-zona para aquecimento uniforme (por exemplo, 3 zonas para controlo de gradiente). |

| Tamanho/forma da amostra | Dimensões do espaço de trabalho (200-600 mm de comprimento, 40-100 mm de diâmetro); opções rotativas para pós. |

| Controlo da atmosfera | Vácuo, gás inerte (N₂/Ar), ou atmosferas reactivas (H₂); câmaras seladas para segurança. |

| Uniformidade de aquecimento | Arrefecimento de camada dupla, controladores PID/programáveis para estabilidade. |

| Espaço de laboratório | Bancada (compacta) vs. independente (alta capacidade); tubo dividido para facilitar o carregamento. |

| Personalização | Mecanismos rotativos, velocidade de arrefecimento e ajustes da taxa de alimentação. |

| Segurança/manutenção | Superfícies frias ao toque; elementos de aquecimento duráveis (SiC/MoSi₂). |

Melhore o seu laboratório com fornos tubulares de engenharia de precisão adaptados às suas necessidades!

Na KINTEK, combinamos I&D de ponta com fabrico interno para fornecer soluções de alta temperatura para diversas aplicações - desde sinterização a processos CVD.Os nossos fornos tubulares personalizáveis, incluindo modelos multi-zona, rotativos e de vácuo, garantem um desempenho ótimo para os seus requisitos exclusivos.

Contacte os nossos especialistas hoje mesmo

para discutir o seu projeto e explorar a forma como podemos melhorar a eficiência e a segurança do seu laboratório!

Produtos que poderá estar à procura:

- Elementos de aquecimento de alto desempenho para temperaturas extremas

- Janelas de observação de vácuo duradouras para monitorização em tempo real

- Válvulas de vácuo de precisão para sistemas de atmosfera controlada

- Conectores de passagem fiáveis para configurações de alto vácuo

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

As pessoas também perguntam

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas