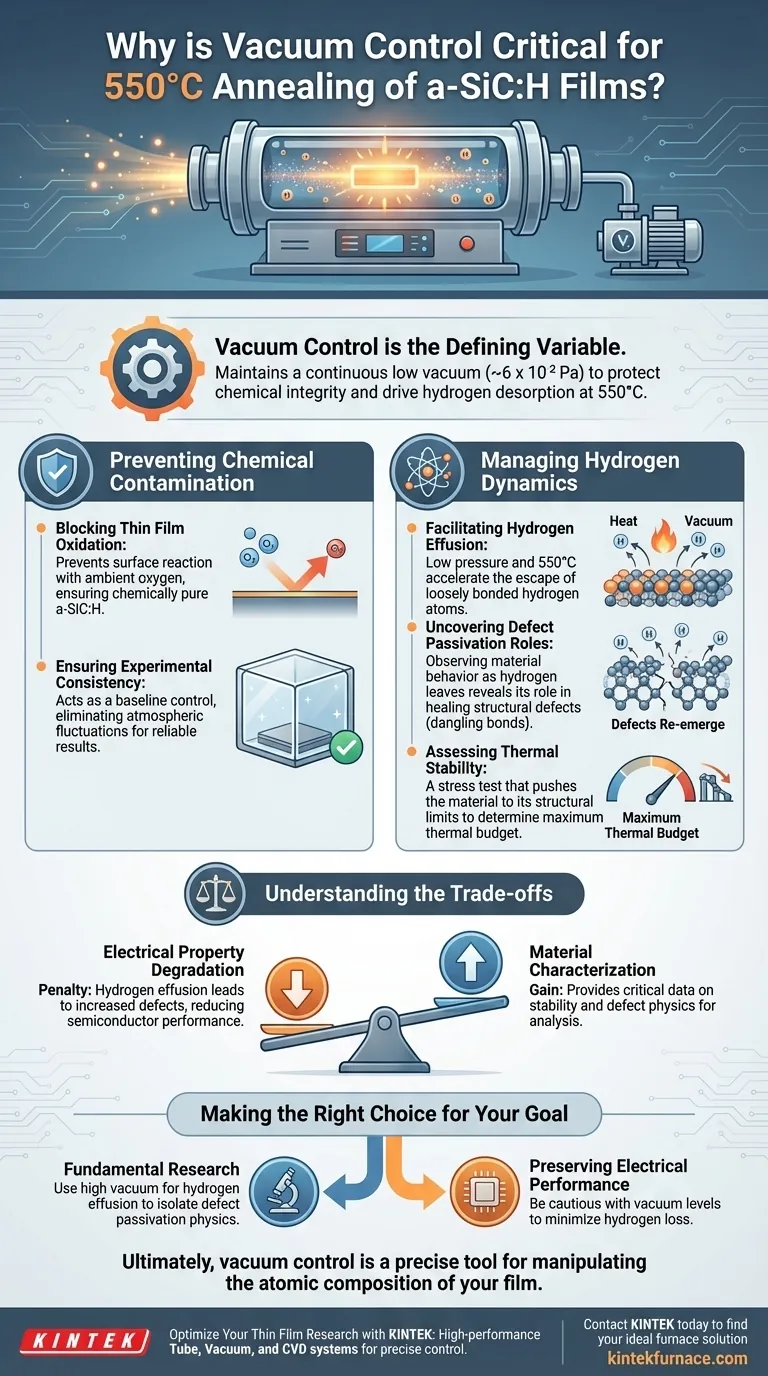

O controle de vácuo é a variável definidora que determina a integridade química do carboneto de silício amorfo hidrogenado (a-SiC:H) durante o processamento em alta temperatura. Especificamente, ao recozer a 550 °C, é necessário manter um vácuo baixo contínuo (aproximadamente 6 x 10⁻² Pa) para prevenir a oxidação imediata da superfície enquanto se impulsiona ativamente a dessorção de hidrogênio para testar a estabilidade do material.

Insight Central: Embora o recozimento a vácuo proteja o filme de contaminantes externos como o oxigênio, ele simultaneamente atua como um teste de estresse para a estrutura interna do material. O processo força a efusão de hidrogênio, que degrada intencionalmente as propriedades elétricas para revelar a estabilidade térmica subjacente do material e os mecanismos de defeito.

Prevenindo Contaminação Química

Bloqueando a Oxidação de Filmes Finos

A 550 °C, materiais à base de silício são altamente reativos ao oxigênio. Sem um ambiente controlado, a superfície do filme reagiria imediatamente com o ar ambiente.

Um ambiente de vácuo contínuo impede essa reação. Ao remover o oxigênio da câmara, você garante que o filme permaneça a-SiC:H quimicamente puro, em vez de formar uma camada de óxido indesejada.

Garantindo a Consistência Experimental

O vácuo atua como um controle de linha de base para o experimento. Ele elimina variáveis relacionadas à flutuação atmosférica.

Isso permite que os pesquisadores atribuam quaisquer mudanças no material estritamente ao tratamento térmico, em vez de interações com contaminantes transportados pelo ar.

Gerenciando a Dinâmica do Hidrogênio

Facilitando a Efusão de Hidrogênio

O ambiente de vácuo reduz a pressão parcial ao redor da amostra. Essa condição física facilita a "efusão", ou escape, de átomos de hidrogênio da matriz do filme fino.

Este é um mecanismo crítico em filmes de a-SiC:H. Os átomos de hidrogênio estão fracamente ligados, e a combinação de calor elevado (550 °C) e baixa pressão acelera sua remoção.

Descobrindo os Papéis da Passivação de Defeitos

O hidrogênio nesses filmes geralmente serve para "passivar" ou curar defeitos estruturais (ligações pendentes).

Ao usar o vácuo para remover o hidrogênio, os pesquisadores podem observar como o material se comporta quando esses defeitos reaparecem. Isso destaca o papel específico que o hidrogênio desempenha na manutenção da qualidade do filme.

Avaliando a Estabilidade Térmica

O recozimento a vácuo efetivamente serve como um teste de durabilidade. Ao forçar a saída do hidrogênio, você está testando os limites estruturais do material.

Isso ajuda a determinar o orçamento térmico máximo que o material pode suportar antes que suas propriedades entrem em colapso fundamentalmente.

Compreendendo os Compromissos

Degradação das Propriedades Elétricas

É vital reconhecer que este processo tem um custo. A principal referência observa que a efusão de hidrogênio leva à degradação das propriedades elétricas.

À medida que o hidrogênio sai, os defeitos (ligações pendentes) aumentam, reduzindo o desempenho do filme como um semicondutor.

Análise vs. Fabricação

Consequentemente, este processo de vácuo específico é frequentemente mais útil para caracterização de materiais do que para a fabricação final de dispositivos.

Você está sacrificando o desempenho imediato da amostra para obter dados sobre sua estabilidade e física de defeitos.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar o valor do seu processo de recozimento, alinhe os parâmetros de vácuo com seu objetivo específico:

- Se o seu foco principal for pesquisa fundamental: Use alto vácuo para impulsionar intencionalmente a efusão de hidrogênio; isso permite isolar e estudar a física da passivação de defeitos.

- Se o seu foco principal for preservar o desempenho elétrico: Tenha cuidado com os níveis de vácuo e a duração a 550 °C, pois a perda excessiva de hidrogênio degradará a qualidade eletrônica do filme.

Em última análise, o controle de vácuo não é apenas para manter o forno limpo; é uma ferramenta precisa para manipular a composição atômica do seu filme.

Tabela Resumo:

| Recurso | Impacto no Filme a-SiC:H a 550 °C |

|---|---|

| Nível de Vácuo | Previne a oxidação da superfície e a contaminação química |

| Efusão de Hidrogênio | Facilitada por baixa pressão; revela mecanismos de defeito |

| Integridade Estrutural | Testa o orçamento térmico e os limites estruturais do filme |

| Propriedades Elétricas | Pode degradar devido à perda de passivação de hidrogênio |

| Aplicação Principal | Caracterização de materiais e análise de estabilidade térmica |

Otimize Sua Pesquisa de Filmes Finos com a KINTEK

O controle de vácuo de precisão é a diferença entre um experimento bem-sucedido e resultados contaminados. A KINTEK fornece sistemas de Tubo, Vácuo e CVD de alto desempenho projetados para atender às exigências rigorosas da pesquisa em semicondutores e ciência de materiais. Apoiados por P&D e fabricação especializados, nossos fornos tubulares horizontais oferecem a estabilidade e o controle atmosférico necessários para processos sensíveis como o recozimento de a-SiC:H.

Se você precisa de uma configuração padrão ou de uma solução totalmente personalizável adaptada às suas necessidades exclusivas de processamento térmico, nossa equipe está pronta para ajudar.

Entre em contato com a KINTEK hoje mesmo para encontrar sua solução de forno ideal

Guia Visual

Referências

- Z. Remeš, Oleg Babčenko. Thin Hydrogenated Amorphous Silicon Carbide Layers with Embedded Ge Nanocrystals. DOI: 10.3390/nano15030176

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Quais condições um forno a vácuo tubular fornece para a destilação de sulfeto de zinco? Otimize seu processamento de minério de zinco

- Qual é a função principal de um forno tubular em experimentos de Leidenfrost? Pré-aquecimento com precisão e proteção

- Qual papel crítico um forno tubular de laboratório desempenha na síntese de pBN-CTF? Domine a Engenharia Molecular

- Quais são as vantagens de usar um forno tubular de três zonas? Controle de Gradiente de Precisão para o Crescimento de Cristais de Fe3GeTe2

- Quais são as condições operacionais padrão para um forno tubular de alta temperatura? Domine a Fase de Carbonização

- Quais são os principais factores que afectam o controlo da temperatura em fornos de tubos divididos?Optimize os seus processos de alta temperatura

- Como um forno tubular de resistência de alta temperatura de laboratório contribui para o tratamento de envelhecimento de ligas de Ni-W-Co-Ta?

- Quais são os recursos principais de controle de temperatura em um forno tubular a vácuo? Alcance Aquecimento de Precisão para Materiais Avançados