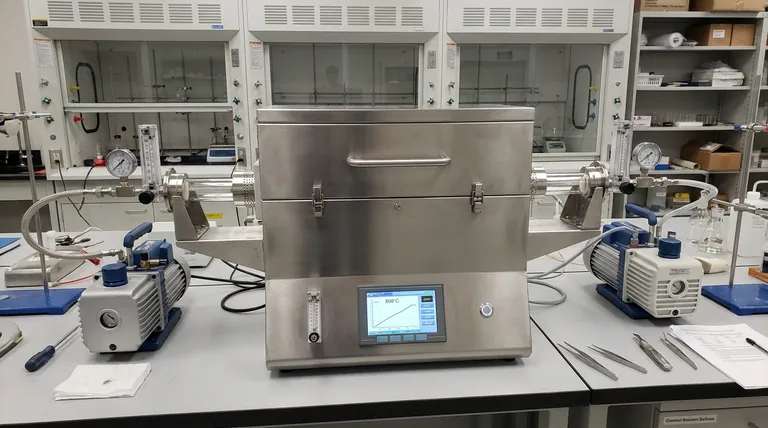

A função principal de um forno tubular programável nesta síntese é atuar como um reator de precisão que orquestra a transformação química simultânea de dois materiais distintos. Ele fornece uma taxa de aquecimento estritamente regulada de 1 °C min⁻¹ e mantém um ambiente estável de 800 °C para converter Amônia Borano (AB) em Nitreto de Boro (BN) enquanto carboniza a estrutura ZIF-8 circundante.

O forno garante que a conversão dos materiais precursores ocorra uniformemente dentro dos poros da estrutura hospedeira. Ao sincronizar a taxa de aquecimento e a temperatura de pico, ele permite a criação *in-situ* de um compósito unificado de Nitreto de Boro-Carbono (BN@C) em vez de fases separadas.

Mecanismos de Transformação Térmica

Regulação Precisa da Taxa de Aquecimento

O forno é programado para seguir uma rampa de aquecimento específica de 1 °C min⁻¹.

Este aumento lento e controlado é crucial para gerenciar a evolução térmica dos materiais.

Ele evita o colapso estrutural rápido ou o aquecimento desigual que poderiam ocorrer com um pico de temperatura mais rápido e descontrolado.

Estabilização em Alta Temperatura

O equipamento mantém um ambiente de pirólise estável a uma temperatura alvo de 800 °C.

Este platô térmico específico fornece a energia necessária para que as ligações químicas se quebrem e se reformem.

A consistência nesta temperatura é necessária para garantir que a reação prossiga até a conclusão em toda a amostra.

A Conversão Química Simultânea

Conversão In-Situ de Amônia Borano

Dentro do ambiente estável de alta temperatura, o forno impulsiona a transformação da amônia borano.

Como a amônia borano está confinada nos poros do ZIF-8, essa conversão em nitreto de boro (BN) ocorre *in-situ* (no local).

O forno permite que essa reação ocorra sem que o material convidado vaze ou se aglomere fora da estrutura do poro.

Carbonização da Estrutura

Simultaneamente, o calor atua sobre a estrutura hospedeira ZIF-8.

O forno processa a estrutura ZIF-8, removendo componentes voláteis e convertendo os ligantes orgânicos em uma matriz de carbono estável.

Isso resulta no componente "C" final do compósito BN@C, que atua como hospedeiro para o nitreto de boro recém-formado.

Parâmetros Críticos do Processo

Garantindo a Uniformidade

A combinação da taxa de aquecimento lenta e da temperatura estável de 800 °C é o que gera uma estrutura uniforme.

Se o aquecimento fosse errático, a conversão de AB para BN poderia dessincronizar da carbonização do ZIF-8.

A natureza programável do forno elimina essas variáveis, garantindo um compósito homogêneo.

Dependência do Controle do Processo

O sucesso desta síntese depende inteiramente da precisão do controle programado.

Qualquer desvio da taxa de 1 °C min⁻¹ poderia alterar a estrutura dos poros do ZIF-8 antes que o AB fosse totalmente convertido.

Portanto, a capacidade do forno de executar o programa sem flutuações é o fator limitante para a qualidade.

Otimizando o Processo de Síntese

Para garantir a transformação bem-sucedida de AB@ZIF-8 em BN@C, você deve priorizar a programação do forno com base em seus objetivos de resultado específicos.

- Se seu foco principal é a integridade estrutural: adira estritamente à taxa de aquecimento de 1 °C min⁻¹ para evitar choque térmico e colapso dos poros durante a transição.

- Se seu foco principal é a conversão química completa: garanta que o tempo de permanência a 800 °C seja suficiente para converter totalmente a amônia borano e carbonizar a estrutura.

Dominar o perfil térmico é o passo mais importante para alcançar um compósito BN@C de alta qualidade e uniforme.

Tabela Resumo:

| Parâmetro do Processo | Papel na Transformação | Objetivo do Resultado |

|---|---|---|

| Taxa de Aquecimento (1 °C min⁻¹) | Regulação lenta da rampa térmica | Previne colapso estrutural; garante aquecimento uniforme |

| Temperatura (800 °C) | Platô de pirólise em alta temperatura | Converte AB em BN e carboniza a estrutura ZIF-8 |

| Controle In-Situ | Conversão química simultânea | Cria compósito BN@C unificado dentro das estruturas de poros |

| Precisão do Programa | Elimina flutuações térmicas | Garante qualidade e integridade homogêneas do material |

Maximize a Precisão da Síntese de Seus Materiais com a KINTEK

Alcançar o compósito BN@C perfeito requer mais do que apenas calor — requer controle térmico absoluto. A KINTEK fornece sistemas líderes na indústria de Tubos, Muflas, Rotativos e a Vácuo projetados para lidar com processos delicados como as taxas de rampa de 1 °C min⁻¹ essenciais para a transformação de AB@ZIF-8.

Apoiados por P&D especializado e fabricação de classe mundial, nossos fornos de alta temperatura de laboratório são totalmente personalizáveis às suas necessidades exclusivas de pesquisa. Esteja você trabalhando em carbonização, CVD ou pirólise complexa, a KINTEK garante que seus resultados sejam consistentes e reproduzíveis.

Pronto para elevar o desempenho do seu laboratório? Contate a KINTEK Hoje para Encontrar Sua Solução Personalizada

Referências

- Carlos A. Castilla-Martinez, Umit B. Demirci. A boron nitride–carbon composite derived from ammonia borane and ZIF-8 with promises for the adsorption of carbon dioxide. DOI: 10.1039/d4nj00643g

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Por que a resistência a altas pressões é um requisito crítico para reatores tubulares SCWG? Garantindo o Sucesso na Energia de Microplásticos

- Por que um forno tubular é considerado essencial para catalisadores metal-zeólita? Desbloqueando a Porosidade e os Sítios Ativos

- Como os sistemas de forno tubular controlado atingem a regulação da atmosfera? Estudo das Leis de Transformação de Fase da Zircônia

- Quais são as principais características dos fornos tubulares de alta temperatura? Desbloqueie a Precisão para a Ciência dos Materiais

- Que tipos de elementos de aquecimento podem ser usados em fornos de tubo dividido? Escolha SiC ou MoSi2 para desempenho ideal

- Qual o papel de um sistema de reator de tubo de quartzo na avaliação de MSR? Guia especializado para precisão cinética

- Que precauções devem ser tomadas em relação a líquidos e metais em um forno tubular? Garanta a Segurança e Evite Danos

- Por que é necessária uma Fornalha Tubular para a calcinação do catalisador Zn-Cr? Precisão Mestra para Arquitetura Atômica