Forno a vácuo e de atmosfera de grau industrial atuam como o mecanismo definitivo para determinar as propriedades mecânicas finais dos componentes de Inconel 718 (IN718). Eles fornecem o ambiente rigoroso necessário para executar ciclos térmicos específicos — homogeneização, tratamento de solução e envelhecimento — que transformam o material "como fabricado" em uma liga confiável e de alto desempenho.

Ponto Principal Esses fornos não apenas aquecem o material; eles reconfiguram fundamentalmente a microestrutura, dissolvendo fases prejudiciais e aliviando tensões residuais em um ambiente protegido. Essa transformação é o principal motor para alcançar a alta resistência à fadiga, estabilidade dimensional e dureza exigidas para aplicações industriais de IN718.

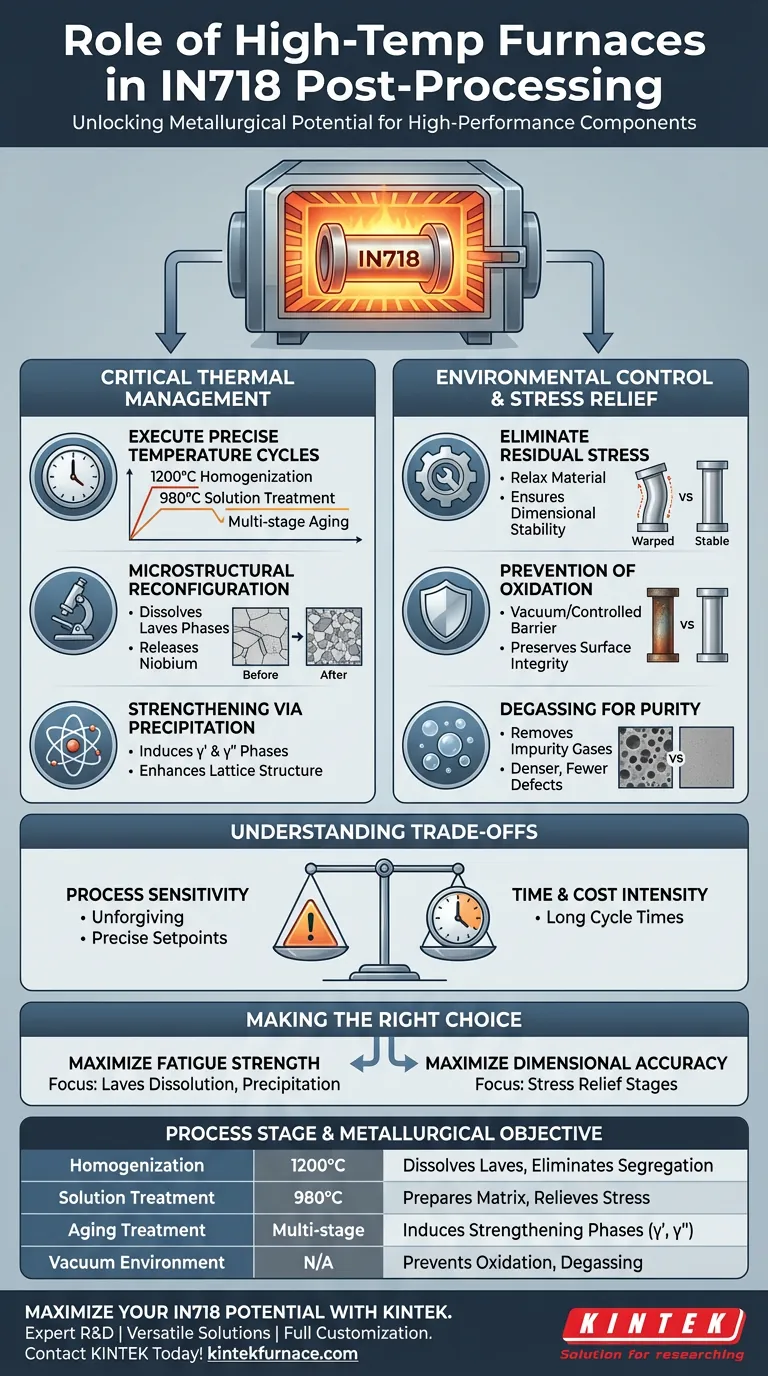

O Papel Crítico do Gerenciamento Térmico

Execução de Ciclos de Temperatura Precisos

A função principal desses fornos é fornecer perfis de temperatura exatos que os fornos padrão não conseguem manter.

De acordo com os padrões da indústria, isso geralmente envolve um ciclo de homogeneização a 1200°C, seguido por um tratamento de solução a 980°C, e concluindo com tratamentos de envelhecimento em várias etapas.

Reconfiguração Microestrutural

As altas temperaturas não são arbitrárias; elas são projetadas para reparar a microestrutura.

Durante a fabricação, o IN718 frequentemente desenvolve fases de Laves prejudiciais. A capacidade do forno de manter temperaturas específicas facilita a dissolução dessas fases.

Fortalecimento por Precipitação

A dissolução das fases de Laves libera elementos vitais, especificamente Nióbio.

Uma vez liberados, esses elementos estão livres para induzir a precipitação de fases de fortalecimento ($\gamma'$ e $\gamma''$) e fases $\delta$ na linha de contorno de grão. Essa reorganização química melhora significativamente a microdureza e a resistência à compressão da estrutura do retículo.

Controle Ambiental e Alívio de Tensão

Eliminação de Tensão Residual

Componentes de IN718, particularmente aqueles criados por fabricação aditiva, acumulam tensão residual significativa durante a formação.

Os ciclos do forno relaxam efetivamente o material, eliminando essas forças internas. Isso garante que o componente mantenha sua forma (estabilidade dimensional) em vez de deformar ou rachar sob carga.

Prevenção de Oxidação

Em temperaturas acima de 900°C, os metais são altamente reativos ao oxigênio.

Forno a vácuo ou de atmosfera controlada criam uma barreira contra o ar externo. Isso evita oxidação e descarbonetação, preservando a integridade da superfície e a resistência à corrosão do componente.

Desgaseificação para Pureza

Além de prevenir a oxidação, um ambiente a vácuo remove ativamente gases de impureza presos dentro do material.

Isso resulta em um produto mais denso e puro com menos defeitos internos, o que está diretamente correlacionado a um melhor desempenho mecânico.

Compreendendo as Compensações

Sensibilidade do Processo

Embora esses fornos ofereçam controle superior, o processo é implacável.

Desvios dos pontos de ajuste de temperatura precisos (por exemplo, perder a janela de solução de 980°C) podem resultar em transformação de fase incompleta ou crescimento de grão, tornando a peça fora de especificação.

Intensidade de Tempo e Custo

Estes não são processos rápidos.

A exigência de várias etapas — aquecimento, manutenção para dissolução e taxas de resfriamento controladas — significa que os tempos de ciclo são longos. Isso torna a fase de pós-processamento um fator significativo no custo total e no tempo de entrega dos componentes de IN718.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar o valor do seu processo de tratamento térmico, alinhe suas operações de forno com seus requisitos de engenharia específicos:

- Se seu foco principal é Resistência à Fadiga: Priorize ciclos que garantam a dissolução completa das fases de Laves e a precipitação precisa das fases $\gamma''$ para maximizar a durabilidade do retículo.

- Se seu foco principal é Precisão Dimensional: Certifique-se de que seu ciclo enfatize as etapas de alívio de tensão para evitar deformações em geometrias complexas durante a usinagem ou uso subsequente.

Em última análise, o forno não é apenas uma ferramenta de aquecimento, mas uma câmara de síntese que desbloqueia todo o potencial metalúrgico do Inconel 718.

Tabela Resumo:

| Etapa do Processo | Temperatura Típica | Objetivo Metalúrgico Principal |

|---|---|---|

| Homogeneização | 1200°C | Dissolve fases de Laves e elimina segregação química |

| Tratamento de Solução | 980°C | Prepara a matriz para precipitação e alivia tensão residual |

| Tratamento de Envelhecimento | Multi-etapas | Induz fases de fortalecimento (γ' e μ'') para dureza |

| Ambiente a Vácuo | N/A | Previne oxidação, descarbonetação e garante desgaseificação |

Maximize o Potencial dos Seus Componentes IN718

Não deixe que o gerenciamento térmico inadequado comprometa a integridade do seu material. A KINTEK fornece fornos a vácuo e de atmosfera de alta temperatura líderes na indústria, projetados especificamente para as demandas rigorosas do pós-processamento de superligas.

Por que fazer parceria com a KINTEK?

- P&D Especializado: Nossos sistemas são projetados para fornecer a uniformidade de temperatura precisa necessária para dissolver fases de Laves e garantir a estabilidade dimensional.

- Soluções Versáteis: Escolha entre sistemas Muffle, Tube, Rotary, Vacuum e CVD adaptados à sua escala de produção específica.

- Personalização Completa: Adaptamos nossa tecnologia para atender às suas especificações metalúrgicas exclusivas e fluxos de trabalho de fabricação aditiva.

Garanta que seus componentes atinjam a máxima resistência à fadiga e pureza. Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades de tratamento térmico!

Guia Visual

Referências

- Lakshmi Ramineni, Ala Qattawi. Residual Stress Mapping in Heat-Assisted Additive Manufacturing of IN 718: An X-Ray Diffraction Study. DOI: 10.1007/s11665-024-09269-x

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Você pode descrever um exemplo de processo usando um forno de têmpera a vácuo? Obtenha um endurecimento de metal limpo e preciso

- Como os fornos a vácuo garantem superfícies limpas e brilhantes nos materiais? Alcance Pureza e Precisão no Processamento Térmico

- Por que o LNMO deve ser seco a 100°C em uma estufa a vácuo? Otimizar o desempenho do revestimento do cátodo

- Como os fornos a vácuo são usados na preparação de materiais para baterias de lítio? Alcançando Alta Pureza e Desempenho

- Quais funções um forno de sinterização de alta temperatura desempenha na preparação de óxido de magnésio poroso?

- Qual o papel de um forno de redução na ativação de catalisadores CuO-Fe3O4? Domine a Engenharia de Catalisadores

- Como o revenimento a vácuo evita a descoloração dos materiais? Preserve o Acabamento e a Integridade da Superfície

- Qual é o uso principal de um forno de duplo propósito a vácuo e hidrogénio? Essencial para a Síntese de Diamantes e Sinterização de Alto Desempenho