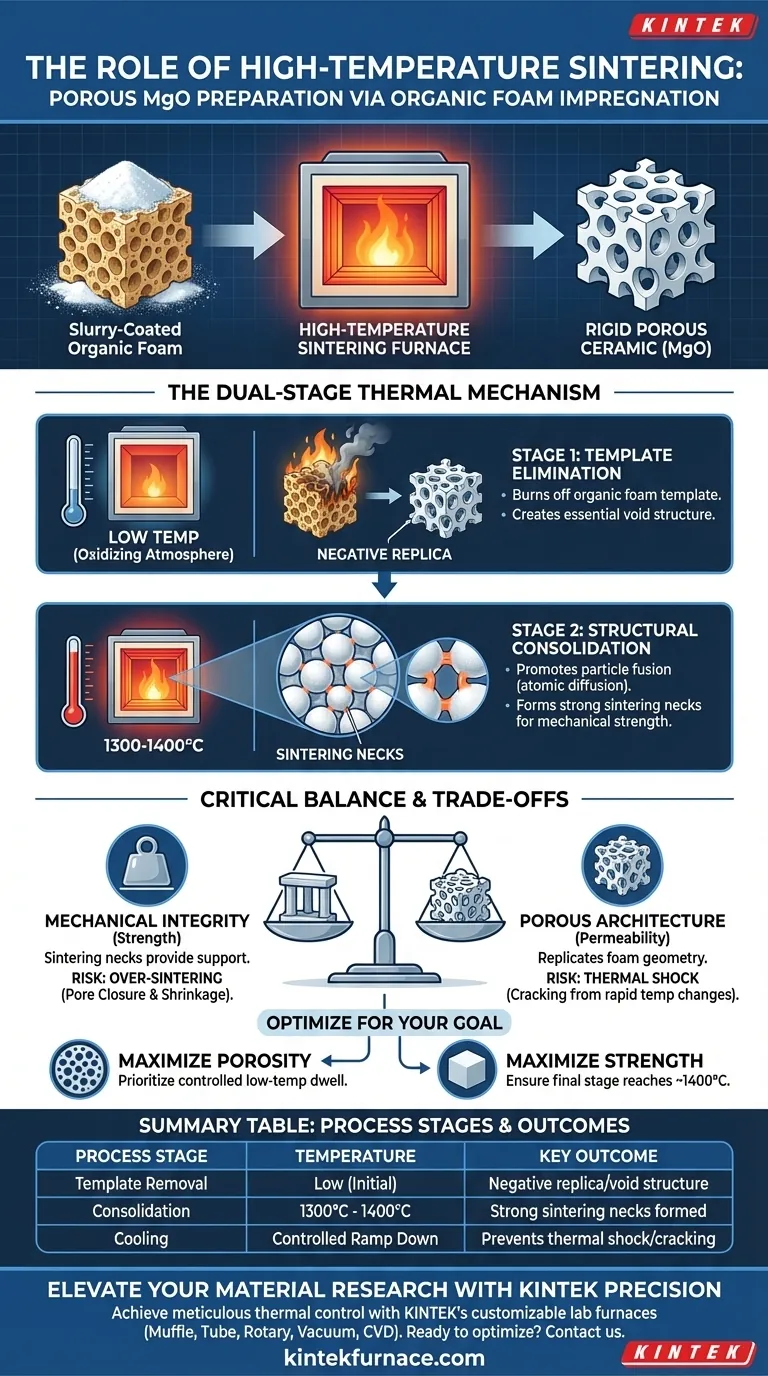

Na preparação de óxido de magnésio poroso pelo método de impregnação de espuma orgânica, o forno de sinterização de alta temperatura desempenha duas funções distintas, porém críticas: remoção de molde e consolidação estrutural. Ele opera primeiro em temperaturas mais baixas para oxidar e eliminar o molde de espuma orgânica e, subsequentemente, em altas temperaturas (tipicamente 1300-1400°C) para fundir as partículas cerâmicas.

O forno de sinterização atua como o vaso transformador que converte uma espuma frágil e revestida de pasta em uma cerâmica rígida. Ele deve equilibrar cuidadosamente a destruição completa do andaime orgânico com a formação de "pescoços de sinterização" fortes entre as partículas de óxido de magnésio para evitar o colapso estrutural.

O Mecanismo Térmico de Dupla Etapa

Etapa 1: Eliminação do Molde

A função inicial do forno é atuar como um incinerador para a estrutura sacrificial. Em temperaturas mais baixas, o forno cria uma atmosfera oxidante.

Esse ambiente permite que o molde de espuma orgânica (comumente poliuretano) queime completamente. Esta etapa deixa uma réplica negativa da espuma, criando a estrutura de vazios essencial do material poroso final.

Etapa 2: Consolidação Estrutural

Uma vez removido o molde, o forno muda sua função para densificação. A temperatura é significativamente elevada, atingindo frequentemente 1300-1400°C.

Nesta etapa, o forno promove o crescimento de pescoços de sinterização entre as partículas individuais de óxido de magnésio. Essa difusão atômica preenche as lacunas entre as partículas, convertendo o pó solto em uma estrutura sólida e interconectada.

Por Que Este Processo Determina a Qualidade

Estabelecimento da Integridade Mecânica

Sem a fase de alta temperatura, o material permaneceria uma casca frágil de pó seco. A formação de pescoços de sinterização fornece a resistência mecânica necessária.

Essa ligação garante que a estrutura cerâmica porosa possa suportar seu próprio peso e resistir a tensões físicas externas sem desmoronar.

Preservação da Arquitetura Porosa

O forno deve replicar precisamente a geometria da espuma original. Ao controlar a taxa de queima, o forno garante que o revestimento cerâmico não colapse à medida que o suporte orgânico interno desaparece.

Isso resulta em um produto final que mantém a alta permeabilidade e área de superfície necessárias para aplicações porosas.

Compromissos Críticos na Sinterização

O Risco de Sinterização Excessiva

Embora altas temperaturas sejam necessárias para a resistência, calor excessivo ou tempo prolongado no forno podem ser prejudiciais.

Se o processo de sinterização for muito agressivo, o material pode encolher excessivamente. Isso pode levar ao fechamento dos poros, destruindo efetivamente a característica "porosa" que você está tentando criar.

O Perigo do Choque Térmico

A transição entre a fase de queima e a fase de sinterização em alta temperatura requer controle cuidadoso.

Aumentar as temperaturas muito rapidamente pode causar rachaduras no esqueleto cerâmico. Os gases orgânicos devem escapar lentamente o suficiente para evitar a ruptura das frágeis paredes de óxido de magnésio antes que elas estejam totalmente endurecidas.

Fazendo a Escolha Certa para Seu Objetivo

Para otimizar sua preparação de óxido de magnésio, adapte seu cronograma de forno aos seus requisitos de desempenho específicos:

- Se seu foco principal é maximizar a porosidade: Priorize um tempo de permanência controlado em temperaturas mais baixas para garantir a remoção completa do molde sem induzir encolhimento prematuro ou fechamento dos poros.

- Se seu foco principal é a resistência mecânica: Certifique-se de que a fase final de sinterização atinja a faixa superior (próximo a 1400°C) para maximizar a espessura e a durabilidade dos pescoços de sinterização entre as partículas.

O sucesso neste método depende não apenas de atingir a temperatura alvo, mas de controlar a transição da remoção do molde para a fusão das partículas.

Tabela Resumo:

| Etapa do Processo | Função | Faixa de Temperatura | Resultado Chave |

|---|---|---|---|

| Remoção do Molde | Oxida/queima a espuma orgânica (PU) | Baixa (Inicial) | Cria réplica negativa/estrutura de vazios |

| Consolidação | Promove difusão atômica e fusão de partículas | 1300℃ - 1400℃ | Formação de fortes pescoços de sinterização |

| Resfriamento | Endurece a estrutura cerâmica | Descida Controlada | Previne choque térmico e rachaduras |

Eleve a Pesquisa de Seus Materiais com a Precisão KINTEK

Alcançar o equilíbrio perfeito entre porosidade e resistência mecânica requer controle térmico meticuloso. Apoiada por P&D e fabricação especializada, a KINTEK oferece uma gama abrangente de sistemas Muffle, Tube, Rotary, Vacuum e CVD projetados para atender às rigorosas demandas da sinterização de cerâmica.

Se você precisa de controle atmosférico preciso para remoção de moldes ou estabilidade de alta temperatura para densificação, nossos fornos de laboratório personalizáveis são construídos de acordo com suas especificações exclusivas.

Pronto para otimizar seu processo de sinterização? Entre em contato com nossos especialistas técnicos hoje para encontrar a solução de alta temperatura ideal para seu laboratório.

Guia Visual

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

As pessoas também perguntam

- Qual é a função de um forno de recozimento de alta temperatura na pesquisa de fases de Bi-Sb-Te? Revelar Estruturas Atômicas Estáveis

- Por que é necessário manter uma pressão abaixo de 6,7 Pa durante o refino de aço inoxidável? Alcance ultra-alta pureza

- O que são fornos a vácuo e sob que condições eles operam? Descubra Soluções de Processamento Térmico de Alta Pureza

- Quais são algumas aplicações de materiais de grafite no processamento em fornos a vácuo? Descubra Usos Principais e Benefícios

- Por que o controle preciso de resfriamento é essencial na sinterização de peças MIM de aço inoxidável? Desbloqueie a integridade máxima do material

- Quais são alguns tipos comuns de fornos a vácuo? Explore Seus Usos e Benefícios

- Por que um forno a vácuo é utilizado para a secagem de precursores de g-C3N4/CdS? Protege a Nanoarquitetura e Previne a Oxidação

- Que avanços foram feitos na eficiência energética e impacto ambiental dos fornos a vácuo? Descubra o Tratamento Térmico Mais Limpo e Eficiente