A principal razão para a utilização de um forno a vácuo neste processo é reduzir o ponto de ebulição dos solventes, permitindo que os materiais precursores sequem completamente a temperaturas significativamente reduzidas. Para compósitos de g-C3N4/CdS, este ambiente é crucial para prevenir a oxidação de nanofolhas sensíveis de Sulfeto de Cádmio (CdS) e para evitar que se sobreponham ou aglomerem severamente, o que, de outra forma, degradaria o desempenho do material.

Ponto Principal A secagem a vácuo não serve apenas para remover a humidade; é uma técnica de preservação para nanoestruturas. Ao operar sob pressões reduzidas, você protege a alta área superficial específica e os sítios ativos químicos das nanofolhas de CdS contra o colapso estrutural e a oxidação associados à secagem ao ar em alta temperatura.

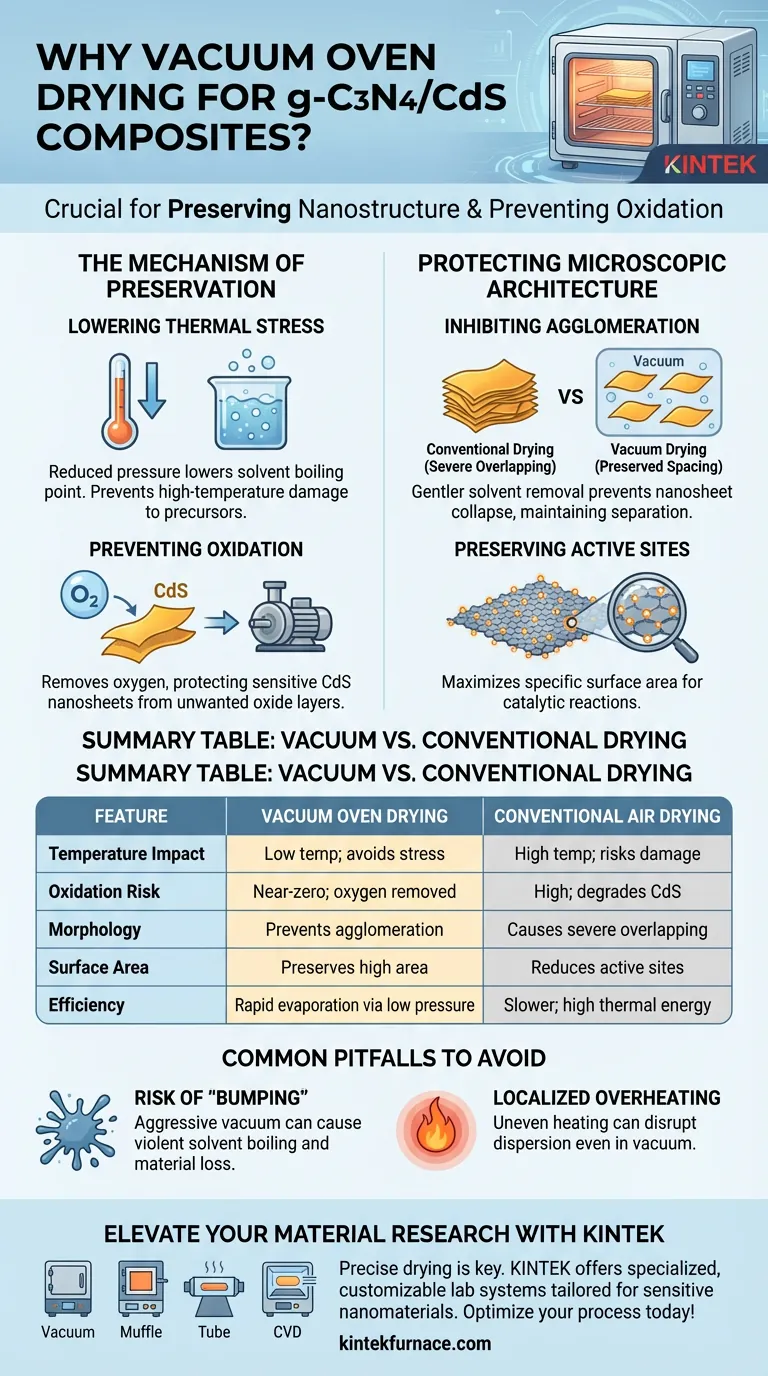

O Mecanismo de Preservação

Redução do Estresse Térmico

A vantagem fundamental de um forno a vácuo é a sua capacidade de reduzir a pressão ambiente. Esta queda de pressão reduz significativamente o ponto de ebulição de solventes como etanol ou água.

Consequentemente, os solventes podem ser evaporados rapidamente sem submeter o material a altas temperaturas. Isso é vital para manter a integridade estrutural de precursores termicamente sensíveis.

Prevenção da Oxidação

Em um forno de secagem convencional, altas temperaturas combinadas com o ar ambiente podem levar à oxidação rápida. Isso é particularmente prejudicial para nanofolhas ultraleves de CdS.

O ambiente a vácuo remove efetivamente o oxigênio da câmara. Isso garante que a estabilidade química do material seja mantida durante a fase de secagem, prevenindo a formação de camadas de óxido indesejadas na superfície do compósito.

Protegendo a Arquitetura Microscópica

Inibição da Aglomeração e Empilhamento

Um dos maiores riscos durante a secagem de nanomateriais 2D é a tendência das folhas se empilharem ou se aglomerarem. Altas temperaturas frequentemente exacerbam essa "sobreposição severa" e aglomeração.

A secagem a vácuo mitiga isso permitindo uma remoção mais suave dos solventes. Isso impede o colapso físico das nanofolhas, preservando o espaçamento e a separação necessários para um compósito de alta qualidade.

Preservação dos Sítios Ativos

O desempenho de um compósito de g-C3N4/CdS depende muito de sua área superficial específica. Quanto maior a área superficial disponível, mais "sítios ativos" existem para reações catalíticas.

Ao prevenir a aglomeração e a oxidação, o processo a vácuo preserva esses sítios ativos. Ele garante que a morfologia 2D distinta das nanofolhas de CdS permaneça intacta para as etapas subsequentes de composição.

Erros Comuns a Evitar

Risco de "Ebulicão" ou Perda de Material

Embora a secagem a vácuo seja eficiente, a aplicação agressiva do vácuo pode fazer com que os solventes fervam violentamente (ebulição). Isso pode deslocar o pó ou fazer com que ele espirre dentro da câmara.

Superaquecimento Localizado

Embora a temperatura geral seja mais baixa, o aquecimento desigual ainda pode ocorrer se o equipamento não estiver calibrado. O superaquecimento localizado pode causar migração ou pré-aglomeração de componentes ativos, interrompendo a dispersão do metal mesmo em vácuo.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a qualidade do seu compósito de g-C3N4/CdS, considere suas prioridades específicas:

- Se o seu foco principal é maximizar a eficiência catalítica: Priorize a configuração de vácuo para prevenir a sobreposição de nanofolhas, pois isso conserva diretamente a área superficial específica e os sítios ativos.

- Se o seu foco principal é a pureza química: Certifique-se de que a vedação a vácuo seja robusta para eliminar a exposição ao oxigênio, prevenindo a oxidação secundária da superfície do CdS.

Em última análise, o forno a vácuo é o salvaguarda que garante que a delicada nanoarquitetura do seu precursor sobreviva à transição de uma pasta líquida para um compósito sólido.

Tabela Resumo:

| Característica | Secagem em Forno a Vácuo | Secagem Convencional ao Ar |

|---|---|---|

| Impacto da Temperatura | Opera em baixa temperatura; evita estresse térmico | Alta temperatura necessária; riscos de danos estruturais |

| Risco de Oxidação | Quase zero devido à remoção de oxigênio | Alto; riscos de degradação das nanofolhas de CdS |

| Morfologia | Previne aglomeração/empilhamento de nanofolhas | Causa sobreposição severa e aglomeração |

| Área Superficial | Preserva alta área superficial específica | Reduz sítios ativos para catálise |

| Eficiência | Evaporação rápida de solvente via baixa pressão | Mais lenta; dependente de alta energia térmica |

Eleve Sua Pesquisa de Materiais com a KINTEK

A secagem precisa é a diferença entre uma estrutura colapsada e um compósito de alto desempenho. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas especializados de Vácuo, Mufla, Tubo e CVD adaptados para nanomateriais sensíveis como g-C3N4/CdS. Nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para prevenir a oxidação e preservar seus sítios ativos.

Pronto para otimizar seu processo de secagem? Entre em contato conosco hoje mesmo para encontrar a solução térmica perfeita!

Guia Visual

Referências

- Muhammad Saad, Mazloom Shah. Development of stable S-scheme 2D–2D g-C3N4/CdS nanoheterojunction arrays for enhanced visible light photomineralisation of nitrophenol priority water pollutants. DOI: 10.1038/s41598-024-52950-3

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Como um forno de secagem a vácuo de alta precisão contribui para a preparação de pastas de eletrodos LiFePO4?

- Por que um forno de secagem a vácuo com temperatura constante é usado para processar SnO2@C? Preservando a Nanoestrutura para Desempenho Máximo

- Quais preocupações de segurança são mencionadas em relação à câmara de vácuo? Evite Riscos de Implosão Catastrófica

- Quais são as vantagens de usar o processamento a vácuo para compósitos de Co3O4@CNT? Preservar a Arquitetura 3D Hoje

- Que instalações de caracterização e teste suportam a brasagem a vácuo? Garanta a Integridade da Junção para Aplicações Críticas

- Qual é o propósito de usar equipamentos de teste a vácuo? Alcançar 100% de qualidade de fundição através do Índice de Densidade

- Qual é o propósito de usar um forno de secagem a vácuo para bolos de filtro compósitos? Garanta resultados de prensagem a quente sem defeitos.

- Por que a estabilidade da temperatura é importante nas operações de fornos a vácuo? Garanta um Tratamento Térmico Preciso para Materiais Superiores