Em resumo, a estabilidade da temperatura é inegociável porque o tratamento térmico é uma ciência precisa, não uma aproximação. Mesmo desvios de temperatura menores podem alterar fundamentalmente a microestrutura de um material, levando a uma qualidade de produto inconsistente, peças com falha e processos de fabricação não repetíveis.

A questão central é que as propriedades físicas desejadas de um material — como sua dureza, resistência e durabilidade — são criadas diretamente ao mantê-lo em temperaturas específicas por durações precisas. Qualquer instabilidade na temperatura introduz uma variável crítica que compromete a integridade de todo o processo.

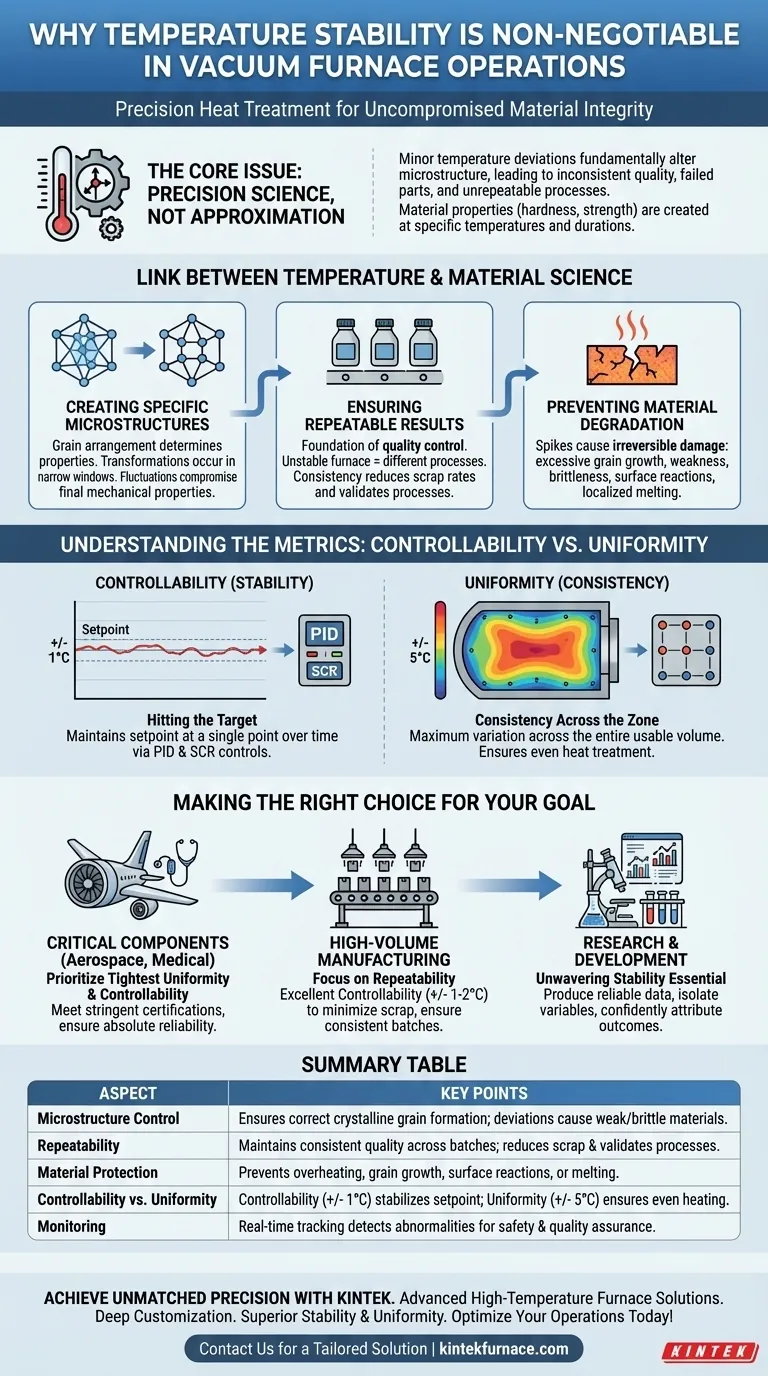

A Ligação Entre Temperatura e Ciência dos Materiais

Um forno a vácuo é mais do que um forno; é um instrumento de precisão projetado para manipular a estrutura atômica dos materiais. Entender isso é fundamental para apreciar por que a estabilidade é primordial.

Criação de Microestruturas Específicas

As propriedades de um metal são determinadas por sua microestrutura, que é o arranjo específico de seus grãos cristalinos. Processos como recozimento, têmpera e revenimento são projetados para criar estruturas muito específicas. Essas transformações só ocorrem corretamente dentro de janelas de temperatura estreitas. Uma flutuação de apenas alguns graus pode resultar na formação da estrutura errada, comprometendo as propriedades mecânicas finais do material.

Garantindo Resultados Repetíveis

Em qualquer ambiente de fabricação, a repetibilidade é a base do controle de qualidade. Se a temperatura de um forno flutuar entre lotes, você não está executando o mesmo processo. Isso leva um lote a atender às especificações enquanto o próximo falha, aumentando as taxas de sucata e impossibilitando a validação do processo. A estabilidade garante que cada peça receba exatamente o mesmo tratamento térmico.

Prevenção da Degradação do Material

Picos de temperatura descontrolados, mesmo que breves, podem causar danos irreversíveis. O superaquecimento pode levar ao crescimento excessivo de grãos, o que frequentemente torna um material mais fraco ou mais quebradiço. Também pode causar reações superficiais indesejáveis ou até mesmo fusão localizada, inutilizando a peça.

Compreendendo as Métricas: Controlabilidade vs. Uniformidade

Embora frequentemente discutidos juntos, é crucial distinguir entre estabilidade da temperatura (controlabilidade) e uniformidade da temperatura. As especificações do seu forno revelam a diferença.

Controlabilidade: Atingindo o Alvo

A controlabilidade, frequentemente especificada como +/- 1°C, refere-se à precisão com que o sistema de controle do forno consegue manter o ponto de ajuste na localização do termopar principal. Isso é alcançado através de sofisticados controles de loop PID e regulação de potência SCR, que antecipam e suavizam a entrega de energia aos elementos de aquecimento. Esta é uma medida de estabilidade ao longo do tempo em um único ponto.

Uniformidade: Consistência em Toda a Zona

A uniformidade, frequentemente especificada como +/- 5°C, descreve a variação máxima de temperatura em todo o volume utilizável da zona quente do forno. Uma peça grande pode sofrer uma temperatura ligeiramente diferente de um lado para o outro. Embora o ponto de controle possa estar perfeitamente estável, a má uniformidade significa que diferentes áreas de uma peça estão passando por um processo de tratamento térmico diferente simultaneamente.

O Impacto do Monitoramento Contínuo

Atingir tanto a estabilidade quanto a uniformidade requer monitoramento contínuo. Sistemas modernos rastreiam temperatura e atmosfera em tempo real para detectar anormalidades instantaneamente. Isso não apenas garante qualidade consistente, mas também aumenta a segurança ao prevenir a formação de condições perigosas ou aquecimento desigual que poderiam danificar o forno ou o produto.

Fazendo a Escolha Certa para Seu Objetivo

Seu nível exigido de estabilidade de temperatura depende diretamente da sensibilidade do seu material e das demandas da sua aplicação.

- Se seu foco principal são componentes críticos (ex: aeroespacial, médico): Você deve priorizar a uniformidade e controlabilidade de temperatura mais rigorosas possíveis para atender a certificações rigorosas da indústria e garantir confiabilidade absoluta.

- Se seu foco principal é fabricação de alto volume: Sua principal preocupação é a repetibilidade do processo, portanto, investir em um forno com excelente controlabilidade (+/- 1-2°C) é fundamental para minimizar sucata e garantir qualidade consistente lote após lote.

- Se seu foco principal é pesquisa e desenvolvimento: A estabilidade inabalável da temperatura é essencial para produzir dados confiáveis, pois permite isolar variáveis e atribuir confiantemente os resultados às suas alterações de processo pretendidas.

Em última análise, dominar o controle de temperatura dentro do seu forno a vácuo é o primeiro passo para dominar a qualidade e o desempenho do seu produto final.

Tabela de Resumo:

| Aspecto | Pontos Chave |

|---|---|

| Controle de Microestrutura | Garante a formação correta dos grãos cristalinos; desvios causam materiais fracos ou quebradiços. |

| Repetibilidade | Mantém a qualidade consistente entre lotes; reduz taxas de sucata e valida processos. |

| Proteção do Material | Previne superaquecimento, crescimento de grãos e danos irreversíveis, como reações superficiais ou fusão. |

| Controlabilidade vs. Uniformidade | Controlabilidade (+/- 1°C) estabiliza o ponto de ajuste; uniformidade (+/- 5°C) garante aquecimento uniforme por toda a zona. |

| Monitoramento | O rastreamento em tempo real detecta anormalidades para garantia de segurança e qualidade. |

Alcance Precisão Inigualável em Seus Processos de Tratamento Térmico com a KINTEK

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais exclusivos. Seja você do setor aeroespacial, médico, de fabricação em alto volume ou P&D, nossos fornos oferecem estabilidade e uniformidade de temperatura superiores para aprimorar a qualidade e a eficiência do seu produto.

Pronto para otimizar suas operações? Entre em contato conosco hoje para uma solução personalizada que garante resultados confiáveis e repetíveis!

Guia Visual

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de tratamento térmico de molibdénio sob vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Como os fornos de sinterização a vácuo e de recozimento contribuem para a densificação de ímãs de NdFeB?

- Qual é a função de um forno de sinterização a vácuo em revestimentos de CoNiCrAlY? Reparação de Microestruturas Pulverizadas a Frio

- Qual papel um forno de prensagem a quente a vácuo desempenha na síntese de TiBw/TA15? Melhora o desempenho de compósitos in-situ

- Quais são as vantagens de um forno de sinterização por prensagem a quente a vácuo para compósitos de cobre e terras raras? Densidade e Pureza

- Qual é o mecanismo de um forno de sinterização a vácuo para AlCoCrFeNi2.1 + Y2O3? Otimize o processamento da sua liga de alta entropia