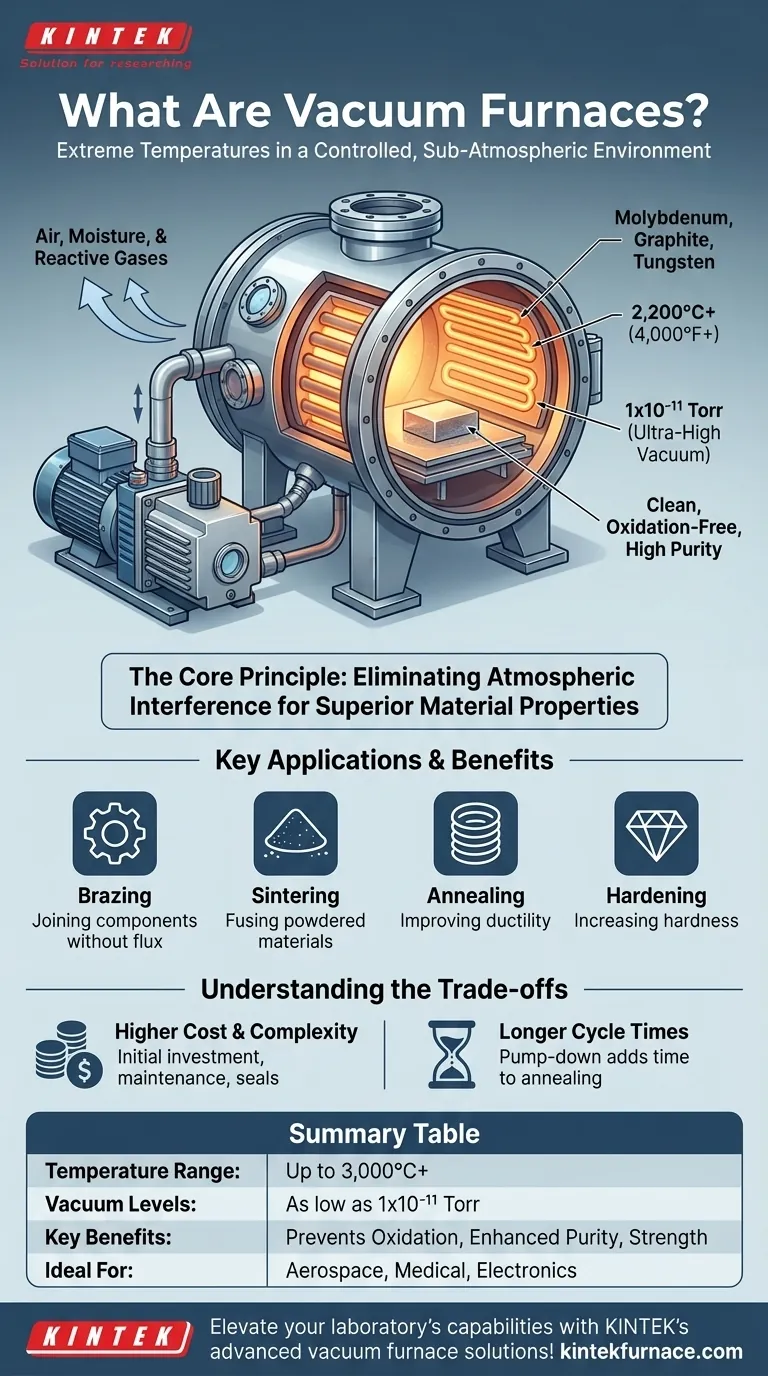

Em sua essência, um forno a vácuo é uma câmara especializada que aquece materiais a temperaturas extremas em um ambiente controlado, subatmosférico. Ao remover o ar e outros gases reativos antes do aquecimento, esses fornos evitam a oxidação e a contaminação, o que é fundamental para o processamento de materiais de alto desempenho. Eles operam sob uma ampla gama de condições, com temperaturas que podem exceder 2.200°C (4.000°F) e níveis de vácuo tão baixos quanto 1x10⁻¹¹ Torr.

O verdadeiro propósito de um forno a vácuo não é apenas gerar calor; é criar um ambiente ultralimpo. Ao eliminar a interferência atmosférica, ele permite processos térmicos que resultam em materiais com resistência, limpeza e integridade estrutural superiores.

Como um Forno a Vácuo Alcança Resultados Superiores

As capacidades únicas de um forno a vácuo derivam de sua capacidade de controlar com precisão o ambiente no qual um material é aquecido e resfriado.

O Princípio Central: Remoção da Atmosfera

O processo começa colocando os materiais dentro de uma câmara selada e robusta. Um sistema sofisticado de bombas remove então o ar e a umidade dessa câmara.

Esta etapa crítica elimina o oxigênio e outros gases reativos que, de outra forma, causariam oxidação, descoloração ou contaminação em altas temperaturas. O resultado é um acabamento de superfície excepcionalmente limpo e brilhante na peça final.

Criando o Vácuo

O nível de vácuo é um parâmetro operacional fundamental. Para muitas aplicações industriais, um vácuo médio ou alto é suficiente.

No entanto, para componentes eletrônicos sensíveis, médicos ou aeroespaciais, os fornos podem atingir níveis de ultra-alto vácuo, criando um ambiente que é quase um vácuo perfeito. Isso garante que não haja absolutamente nenhuma interferência atmosférica durante o processo.

Atingindo Temperaturas Extremas

Uma vez estabelecido o vácuo, poderosos elementos de aquecimento aquecem a carga de trabalho. Esses elementos são frequentemente feitos de materiais de alta temperatura como molibdênio, grafite ou tungstênio.

Esses sistemas podem atingir temperaturas excepcionalmente uniformes, geralmente variando de 800°C a mais de 3.000°C (1.500°F a 5.400°F), com controle digital preciso garantindo que o material seja aquecido exatamente como exigido.

Garantindo a Repetibilidade do Processo

Os fornos a vácuo modernos são totalmente automatizados. Todo o ciclo — desde a evacuação do vácuo até o perfil de aquecimento específico e o resfriamento ou têmpera controlada — é gerenciado por um computador.

Essa automação garante que cada peça processada sob uma receita específica receba exatamente o mesmo tratamento, assegurando alta repetibilidade e qualidade consistente.

As Principais Aplicações e Benefícios

O ambiente controlado de um forno a vácuo possibilita processos e propriedades de materiais que são impossíveis de alcançar em um forno atmosférico convencional.

Pureza e Propriedades Aprimoradas

Ao prevenir reações com a atmosfera, os fornos a vácuo produzem peças com maior pureza e propriedades mecânicas aprimoradas. Isso é essencial para superligas, titânio e cerâmicas avançadas usadas em aplicações exigentes.

Durante o aquecimento, o vácuo também pode ajudar a extrair impurezas aprisionadas ou gases residuais de dentro do próprio material, um processo conhecido como desgaseificação (outgassing), melhorando ainda mais sua qualidade.

Versatilidade no Processamento Térmico

Fornos a vácuo não se limitam a uma única tarefa. Eles são altamente versáteis e usados para uma ampla gama de processos críticos, incluindo:

- Brasagem: União de componentes com um metal de enchimento, criando juntas fortes e limpas sem o uso de fluxo.

- Sinterização: Fusão de materiais em pó para criar uma massa sólida.

- Recozimento: Amaciamento de metais para melhorar a ductilidade e reduzir tensões internas.

- Têmpera: Aquecimento e, em seguida, resfriamento rápido de um material para aumentar sua dureza.

Entendendo as Compensações

Embora incrivelmente poderosos, os fornos a vácuo não são a solução para todas as necessidades de processamento térmico. Sua precisão e capacidades vêm com considerações específicas.

Custo Inicial Mais Alto e Complexidade

Sistemas a vácuo são inerentemente mais complexos do que seus equivalentes atmosféricos. A necessidade de câmaras robustas, bombas de alto desempenho, vedações e sistemas de controle avançados resulta em um investimento inicial e custos de manutenção significativamente maiores.

Tempos de Ciclo Mais Longos

O processo de criação de um vácuo, conhecido como "pump-down" (evacuação), adiciona tempo ao início de cada ciclo. Para aplicações onde a velocidade é primordial e a oxidação não é uma grande preocupação, um forno de correia transportadora contínua tradicional pode ser mais eficiente.

Compatibilidade de Materiais

Certos materiais podem ser problemáticos no vácuo. Materiais com altas pressões de vapor podem desgaseificar excessivamente, potencialmente contaminando o interior do forno ou outras peças na carga. Uma avaliação cuidadosa do material a ser processado é essencial.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da tecnologia de forno correta depende inteiramente dos requisitos do seu material e produto final.

- Se o seu foco principal for pureza e desempenho do material: Um forno a vácuo é essencial para processar ligas sensíveis, metais de grau médico ou componentes aeroespaciais onde a oxidação é inaceitável.

- Se o seu foco principal for união de alta resistência: O ambiente ultralimpo de um forno a vácuo é ideal para brasagem, pois previne a formação de óxido que enfraqueceria a junta.

- Se o seu foco principal for tratamento de aços comuns de alto volume e custo-benefício: Um forno atmosférico tradicional geralmente oferece uma solução mais econômica e rápida quando uma leve oxidação superficial é tolerável.

Em última análise, escolher um forno a vácuo é uma decisão estratégica para priorizar a integridade do material e o controle do processo em detrimento da simplicidade operacional.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Faixa de Temperatura | Até 3.000°C (5.400°F) ou superior |

| Níveis de Vácuo | Tão baixos quanto 1x10⁻¹¹ Torr |

| Principais Benefícios | Previne oxidação, garante pureza, aumenta a resistência do material |

| Aplicações Comuns | Brasagem, sinterização, recozimento, têmpera |

| Ideal Para | Aeroespacial, médico, eletrônicos e ligas de alto desempenho |

Eleve as capacidades do seu laboratório com as soluções avançadas de fornos a vácuo da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de fornos de alta temperatura, incluindo Fornos de Mufla, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que possamos atender precisamente às suas necessidades experimentais exclusivas, oferecendo pureza, repetibilidade e desempenho superiores para materiais como superligas e cerâmicas. Não deixe que a contaminação o impeça — entre em contato conosco hoje para discutir como nossas soluções personalizadas podem otimizar seus processos térmicos e impulsionar a inovação em seus projetos!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- O que distingue os fornos a vácuo de outros fornos de tratamento térmico? Alcance Pureza e Precisão no Seu Laboratório

- Que processos de têmpera podem ser alcançados com um forno de tratamento térmico a vácuo? Desbloqueie Precisão e Pureza para Resultados Superiores

- Por que a velocidade de bombeamento de um sistema de secagem a vácuo é crítica para a fabricação de baterias? Aumente a Qualidade e a Eficiência

- Como um forno de recozimento a vácuo atinge um controle preciso de temperatura? Descubra o Aquecimento Uniforme para Resultados Superiores

- Qual o papel de um testador de dureza automatizado na avaliação dos processos de têmpera a gás de componentes de aço? Verifique a Qualidade

- Quais são os desafios de manter um vácuo elevado em fornos? Supere os principais obstáculos para um desempenho ideal

- Como a resistência química do grafite beneficia os processos de fornos a vácuo? Obtenha resultados de alta pureza e livres de contaminação

- Como as propriedades de resfriamento do argônio e do nitrogênio diferem em fornos a vácuo? Compare Velocidade, Segurança e Adequação do Material