A característica definidora de um forno a vácuo é a sua capacidade de conduzir processos de tratamento térmico dentro de um ambiente controlado e subatmosférico. Ao contrário dos fornos convencionais que operam ao ar livre ou com atmosferas gasosas controladas, um forno a vácuo remove os elementos reativos — principalmente oxigênio — que causam oxidação e contaminação. Esta diferença fundamental permite um nível de pureza do material e controle de processo que é simplesmente inatingível com outros métodos.

Um forno a vácuo não é apenas uma ferramenta de aquecimento; é um instrumento de precisão para a transformação de materiais. Ao eliminar as variáveis atmosféricas, possibilita um nível de pureza, uniformidade e melhoria de desempenho que é impossível de alcançar em um forno convencional.

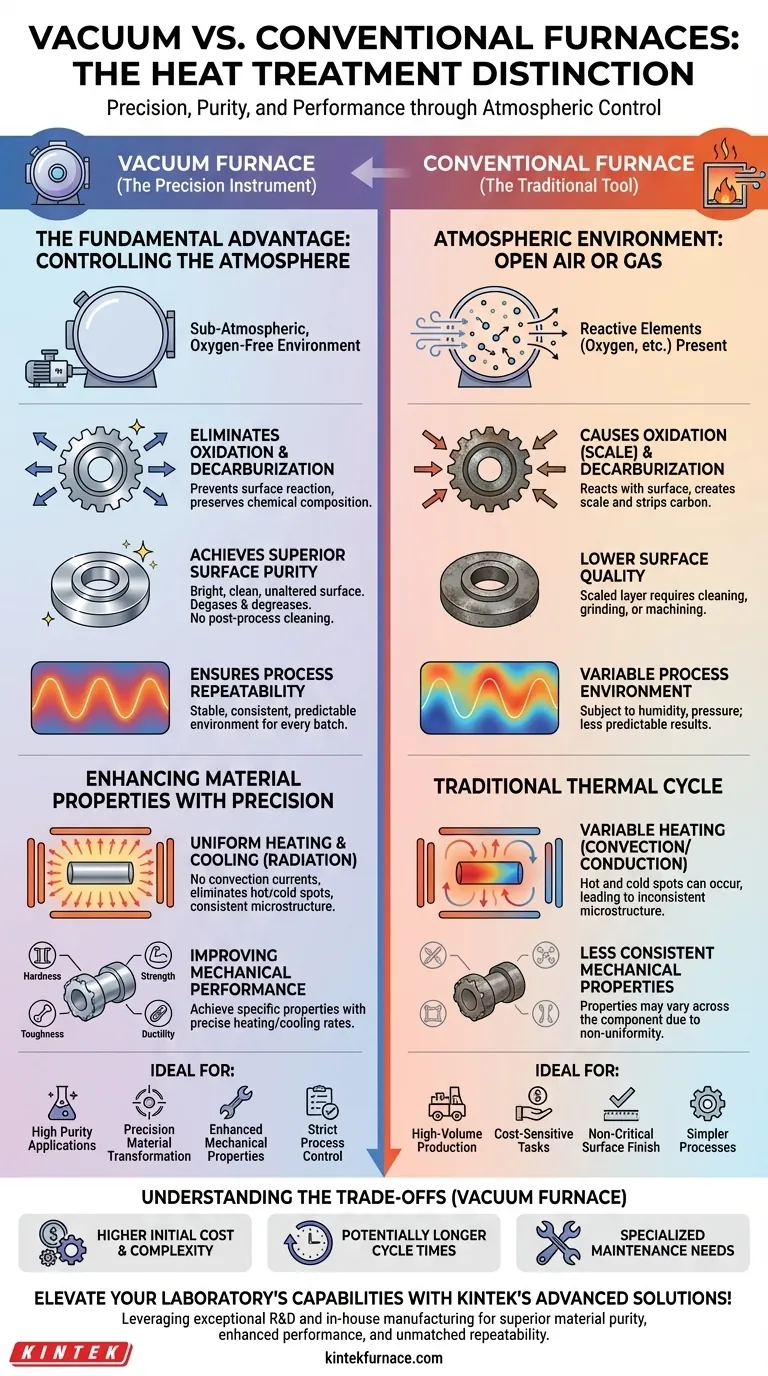

A Vantagem Fundamental: Controlar a Atmosfera

A distinção principal de um forno a vácuo é o próprio vácuo. Remover o ar da câmara de aquecimento muda fundamentalmente o processo de tratamento térmico e os seus resultados.

Eliminação da Oxidação e Descarburação

Em um forno tradicional, altas temperaturas fazem com que o oxigênio do ar reaja com a superfície do metal, criando casca e descoloração. Um ambiente a vácuo é virtualmente livre de oxigênio, prevenindo totalmente essa reação oxidativa.

Da mesma forma, a atmosfera pode reagir com o aço a altas temperaturas e remover carbono da sua superfície, um efeito negativo conhecido como descarburação. Ao remover a atmosfera, um forno a vácuo preserva a composição química original do material.

Alcançando Pureza de Superfície Superior

O resultado da prevenção da oxidação é uma peça de trabalho com uma superfície brilhante, limpa e inalterada. Não há necessidade de limpeza pós-processo, retificação ou usinagem para remover uma camada de casca.

Além disso, o vácuo ajuda ativamente a desgaseificar e desengraxar o material, extraindo impurezas e substâncias voláteis como fósforo da superfície da peça para um produto final ainda mais puro.

Garantindo a Repetibilidade do Processo

Um ambiente atmosférico está sujeito a variáveis como umidade e pressão barométrica. Uma câmara a vácuo cria um ambiente de processamento estável, consistente e altamente repetível.

Isto garante que cada lote receba exatamente o mesmo tratamento, levando a resultados previsíveis e uniformes todas as vezes.

Aprimorando as Propriedades dos Materiais com Precisão

Controlar a atmosfera é apenas parte da equação. Os fornos a vácuo também fornecem um controle incomparável sobre o ciclo térmico em si.

Aquecimento e Resfriamento Uniformes

Sem ar para criar correntes de convecção, a transferência de calor no vácuo é dominada pela radiação. Isso permite um aquecimento extremamente uniforme, eliminando os pontos quentes e frios que podem ocorrer em fornos convencionais.

Esta uniformidade térmica leva a uma microestrutura mais consistente em todo o material, o que é fundamental para aplicações de alto desempenho.

Melhorando o Desempenho Mecânico

O controle preciso das taxas de aquecimento, imersão e resfriamento permite que os engenheiros atinjam propriedades de material específicas e direcionadas.

Isso resulta em melhorias mensuráveis na dureza, resistência, tenacidade e ductilidade. A estrutura uniforme criada pelo tratamento a vácuo garante que essas propriedades sejam consistentes em todo o componente.

Entendendo os Compromissos

Embora poderosos, os fornos a vácuo não são a solução universal para todas as necessidades de tratamento térmico. Entender seus requisitos específicos é fundamental.

Custo Inicial Mais Alto e Complexidade

Os fornos a vácuo são sistemas sofisticados que envolvem bombas de vácuo, câmaras seladas e instrumentação de controle avançada. Essa complexidade resulta em um maior investimento de capital em comparação com fornos atmosféricos mais simples.

Tempos de Ciclo Potencialmente Mais Longos

O processo de evacuação da câmara para o nível de vácuo necessário adiciona tempo ao início de cada ciclo. Dependendo do processo, o aquecimento radiante também pode ser mais lento do que a convecção forçada, o que pode estender o tempo total do processo.

Necessidades de Manutenção Especializadas

A integridade do vácuo é fundamental. Selos, bombas e sensores exigem um cronograma de manutenção rigoroso e especializado para evitar vazamentos e garantir que o sistema opere com o desempenho máximo.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar um forno a vácuo deve ser impulsionada pelo resultado desejado para o seu material e componente final.

- Se o seu foco principal é alcançar a maior pureza do material e um acabamento de superfície imaculado: Um forno a vácuo é a escolha inequívoca para prevenir qualquer oxidação ou contaminação.

- Se o seu foco principal é maximizar o desempenho mecânico e a repetibilidade do processo: O controle térmico preciso de um forno a vácuo oferece a uniformidade necessária para resistência e consistência superiores.

- Se o seu foco principal é o processamento de alto volume e baixo custo, onde a oxidação superficial é aceitável ou pode ser removida posteriormente: Um forno atmosférico convencional pode ser uma solução mais econômica.

Em última análise, selecionar um forno a vácuo é um investimento na qualidade do componente final e no controle do processo.

Tabela de Resumo:

| Característica | Forno a Vácuo | Outros Fornos |

|---|---|---|

| Atmosfera | Vácuo controlado, sem oxigênio | Ar ou atmosferas gasosas |

| Prevenção da Oxidação | Sim, elimina a oxidação | Não, ocorre oxidação |

| Acabamento da Superfície | Brilhante e limpo, sem limpeza posterior | Com casca, requer limpeza |

| Repetibilidade do Processo | Alta, devido ao ambiente estável | Menor, afetado por variáveis |

| Uniformidade de Aquecimento | Alta, via radiação | Variável, com pontos quentes/frios |

| Custo | Investimento inicial mais alto | Custo inicial mais baixo |

| Ideal Para | Aplicações de alta pureza e precisão | Tarefas de alto volume e sensíveis ao custo |

Eleve as capacidades do seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando P&D excepcional e fabricação interna, oferecemos uma linha de produtos diversificada, incluindo Fornos de Mufla, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que possamos atender precisamente aos seus requisitos experimentais exclusivos, ajudando você a alcançar pureza de material superior, desempenho mecânico aprimorado e repetibilidade de processo incomparável. Não se contente com menos — entre em contato conosco hoje para discutir como nossas soluções personalizadas podem transformar seus processos de tratamento térmico e impulsionar sua pesquisa!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje