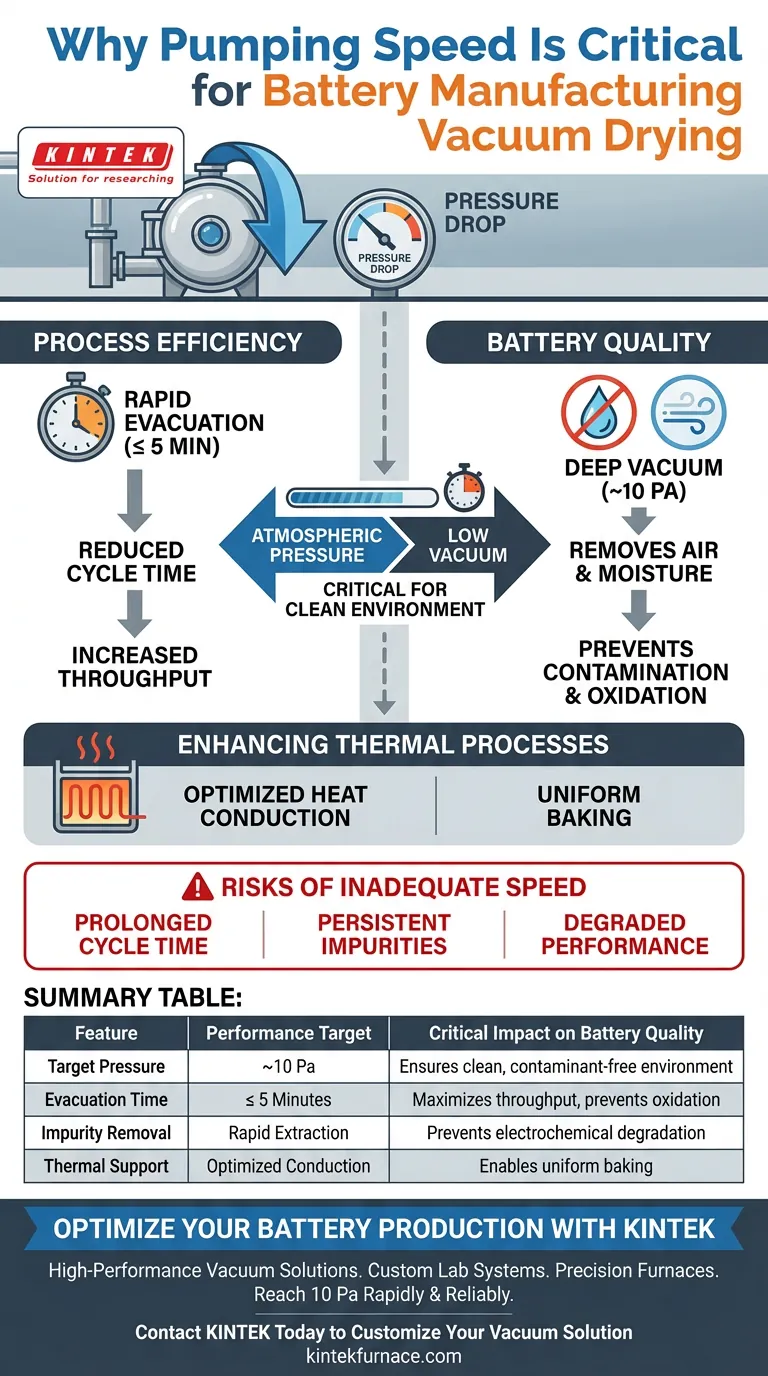

A velocidade de bombeamento de um sistema de secagem a vácuo é o fator determinante tanto para a eficiência do processo quanto para a qualidade da bateria. Ela dita a capacidade de reduzir rapidamente a pressão da câmara de níveis atmosféricos para um vácuo baixo funcional de aproximadamente 10 Pa, idealmente em um breve período de cinco minutos. Essa aceleração não se trata apenas de economizar tempo; é um requisito crítico para remover contaminantes que degradam o desempenho da bateria.

Um sistema de bombeamento de alto desempenho é essencial para preencher a lacuna entre a pressão atmosférica e um ambiente de processamento limpo. Ao atingir rapidamente um vácuo profundo, os fabricantes garantem a remoção eficaz de ar e umidade, abrindo caminho para uma condução de calor consistente e uma eficiência de cozimento ideal.

A Mecânica da Evacuação Rápida

Atingindo a Pressão Alvo

A função principal da velocidade de bombeamento é atravessar o gradiente de pressão de forma eficiente. O objetivo é reduzir a pressão da câmara para um estado de vácuo baixo, especificamente em torno de 10 Pa.

Restrições de Tempo e Eficiência

O tempo é uma variável crítica neste processo. Um sistema de alto desempenho é caracterizado por sua capacidade de atingir essa pressão alvo em um curto período, como cinco minutos.

Impacto na Qualidade da Bateria

Eliminando Contaminantes

A evacuação rápida é o principal mecanismo para limpar o ambiente da câmara. Ela remove eficientemente ar e umidade, que são impurezas significativas na fabricação de baterias.

Minimizando o Impacto das Impurezas

Ao remover esses elementos rapidamente, o sistema minimiza o impacto das impurezas nos materiais da bateria. Isso garante que um ambiente físico limpo seja estabelecido antes que as fases de secagem ou cozimento comecem totalmente.

Melhorando Processos Térmicos

Melhorando a Eficiência do Cozimento

A velocidade da queda de vácuo apoia diretamente o processo de cozimento. Um vácuo estabelecido rapidamente permite que a fase de cozimento opere com a máxima eficiência sem interferência de gases atmosféricos.

Facilitando a Condução de Calor

Uma vez estabelecido o vácuo, ele cria as condições necessárias para a transferência térmica. A remoção do ar permite que a condução de calor subsequente ocorra de forma controlada, garantindo um tratamento uniforme dos componentes da bateria.

Os Riscos de Velocidade Inadequada

Instabilidade Ambiental

Se a velocidade de bombeamento for insuficiente, a transição para 10 Pa é prolongada. Esse atraso permite que a pressão ambiental residual persista, potencialmente interferindo na consistência do processo de secagem.

Impurezas Persistentes

Uma evacuação lenta não limpa a câmara de forma eficaz. Isso pode levar a bolsões de umidade ou ar retidos, que comprometem diretamente o desempenho eletroquímico do produto final da bateria.

Fazendo a Escolha Certa para o Seu Objetivo

Ao selecionar ou avaliar um sistema de secagem a vácuo para produção de baterias, concentre-se na capacidade do sistema de lidar com a queda de pressão dentro de limites de tempo específicos.

- Se o seu foco principal é o Rendimento da Produção: Garanta que o sistema possa atingir 10 Pa em cinco minutos para minimizar o tempo de inatividade entre os ciclos.

- Se o seu foco principal é a Qualidade do Produto: Priorize a velocidade de bombeamento para garantir a evacuação rápida e completa de umidade e ar antes que a condução de calor comece.

A velocidade na secagem a vácuo não é apenas uma métrica de ritmo; é um controle fundamental para a pureza e o desempenho.

Tabela Resumo:

| Recurso | Meta de Desempenho | Impacto Crítico na Qualidade da Bateria |

|---|---|---|

| Pressão Alvo | ~10 Pa | Garante um ambiente limpo e livre de contaminantes |

| Tempo de Evacuação | ≤ 5 Minutos | Maximiza o rendimento e previne a oxidação do material |

| Remoção de Impurezas | Extração Rápida de Ar/Umidade | Previne a degradação das propriedades eletroquímicas |

| Suporte Térmico | Condução de Calor Otimizada | Permite cozimento uniforme e resultados de secagem consistentes |

Otimize Sua Produção de Baterias com a KINTEK

Não deixe que a velocidade inadequada do vácuo comprometa o desempenho da sua bateria. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Vácuo, CVD e laboratório personalizáveis de alto desempenho projetados para atingir metas de 10 Pa de forma rápida e confiável. Nossos fornos de alta temperatura avançados são projetados para precisão, garantindo que seus materiais estejam livres de contaminação por umidade e ar.

Pronto para aumentar a eficiência de secagem e a pureza do produto do seu laboratório?

Entre em Contato com a KINTEK Hoje Mesmo para Personalizar Sua Solução de Vácuo

Guia Visual

Referências

- Lili Zhao, Bo Qi. Research on Temperature Field Characteristics of Lithium Battery Vacuum Drying Furnace. DOI: 10.56028/aetr.11.1.63.2024

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- Como ocorre a perda de calor no isolamento de fornos a vácuo? Duas Vias Drenando Eficiência

- Qual é a importância de um forno de sinterização a vácuo de alta temperatura? Alcançando Transparência Óptica de Ho:Y2O3

- Quais benefícios o vácuo oferece em um forno de brasagem a vácuo? Obtenha juntas mais fortes e limpas com precisão

- Quais desafios a brasagem a vácuo impõe ao sistema de vácuo? Domine o Gerenciamento de Carga de Gás para Juntas Impecáveis

- Como fornos industriais e reguladores de tensão de contato facilitam os testes de desempenho de transferência de calor para tubos de calor de sódio?

- Por que um forno a vácuo é necessário para o tratamento de precursores? Otimização da Síntese de Carbono Doped com Nitrogênio e Enxofre

- Quais recursos de segurança estão incluídos no sistema de forno a vácuo? Proteção Essencial para o Seu Laboratório e Materiais

- Como um forno de resistência de grafite facilita a nitretação do pó de silício? Alcance a Excelência em Cerâmica