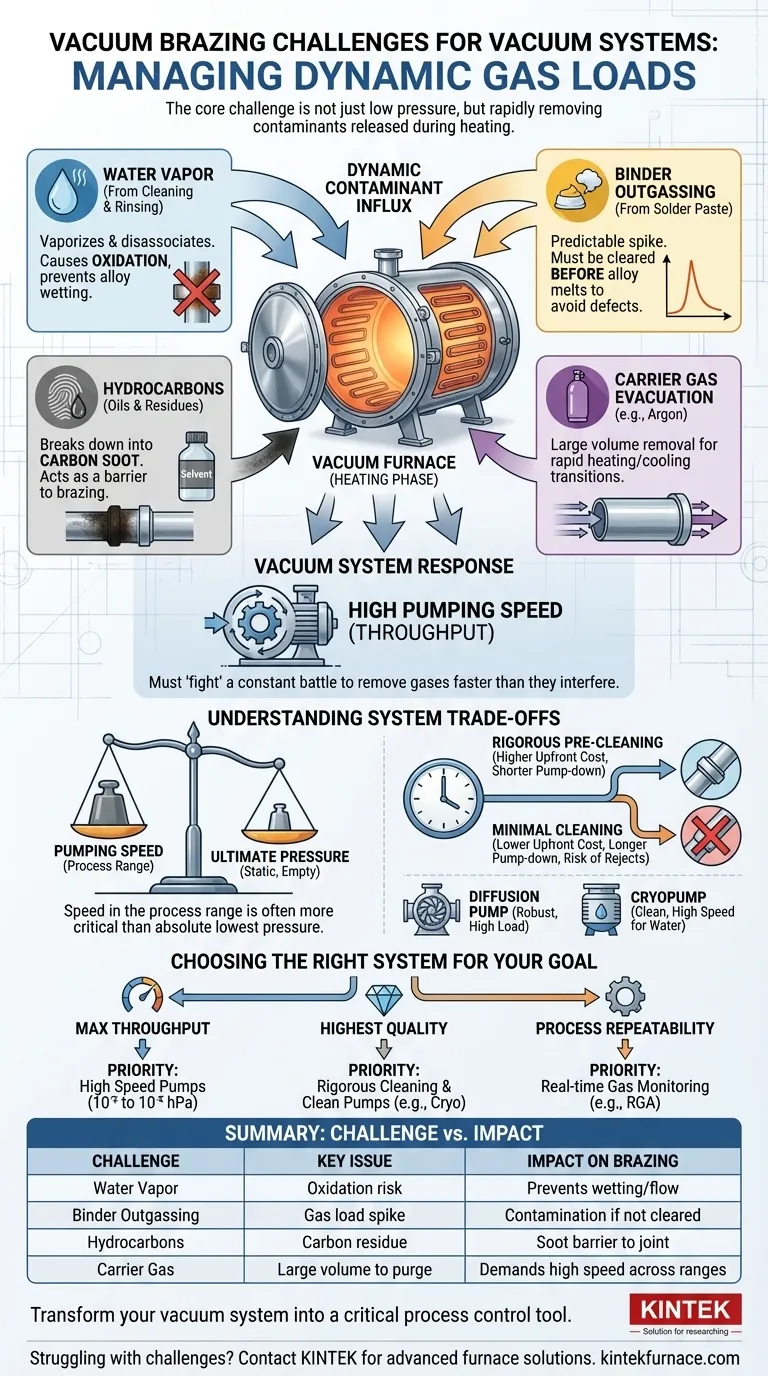

Para um sistema de vácuo, os desafios primários da brasagem a vácuo não são apenas atingir uma pressão baixa, mas gerenciar ativamente as cargas de gás significativas liberadas durante o processo de aquecimento. Esses desafios incluem lidar com a desgaseificação de aglutinantes de solda, remover o vapor de água residual da limpeza, evacuar hidrocarbonetos e purgar gases carreadores, tudo isso exigindo um sistema com velocidade de bombeamento muito alta na faixa de alto vácuo.

O desafio central na brasagem a vácuo é o gerenciamento dinâmico da carga de gás. Um sistema bem-sucedido não é definido pela pressão final que pode atingir em estado vazio e frio, mas por sua capacidade de remover rapidamente os contaminantes liberados pela peça de trabalho durante o ciclo térmico.

O Desafio Central: Um Vácuo Dinâmico vs. Estático

Um equívoco comum é que a brasagem a vácuo simplesmente requer um forno que possa atingir um vácuo profundo. A realidade é muito mais exigente.

O processo em si, particularmente a fase de aquecimento, introduz ativamente contaminantes no ambiente de vácuo. O sistema de vácuo deve, portanto, lutar uma batalha constante para remover esses gases mais rápido do que eles podem interferir na junta de brasagem.

Vapor de Água: O Inimigo Invisível

As peças que entram no forno são frequentemente limpas e enxaguadas com água. Mesmo quantidades microscópicas de vapor de água aprisionado podem ser uma fonte importante de contaminação.

Quando aquecido, esse vapor de água vaporiza, aumentando a pressão da câmara. Mais importante, ele pode se dissociar em oxigênio e hidrogênio, que prontamente oxidarão as superfícies metálicas, impedindo que a liga de brasagem molhe e flua adequadamente.

Desgaseificação do Aglutinante: A Carga de Gás Previsível

Muitos metais de adição de brasagem são fornecidos como uma pasta, que inclui um aglutinante orgânico para manter o pó metálico no lugar.

Esses aglutinantes são projetados para queimar completamente durante a fase inicial de aquecimento do ciclo de brasagem. Isso cria um pico grande, mas previsível, na carga de gás que o sistema de vácuo deve lidar eficientemente para eliminar os contaminantes antes que a liga de brasagem derreta.

Hidrocarbonetos: O Resíduo da Preparação

Óleos de usinagem, impressões digitais ou solventes de limpeza podem deixar um filme fino de hidrocarbonetos nas superfícies das peças.

Assim como os aglutinantes, eles vaporizam ao aquecer. Se não forem bombeados rapidamente, podem se decompor em altas temperaturas e depositar uma camada de carbono, ou "fuligem", nas superfícies da junta, o que atua como uma barreira para a brasagem.

Evacuação do Gás Carreador: A Necessidade de Versatilidade

Em alguns processos, um gás carreador inerte como o argônio é usado para aquecimento por convecção rápido ou para resfriamento rápido no final do ciclo.

O sistema de vácuo deve ser capaz de evacuar esse grande volume de gás rapidamente para fazer a transição entre a pressão atmosférica e a fase de alto vácuo do processo. Isso requer alto rendimento em uma faixa de pressão muito ampla.

Entendendo as Compensações do Sistema

Especificar um sistema de vácuo para brasagem envolve equilibrar prioridades concorrentes. Entender essas compensações é fundamental para construir um processo confiável.

Velocidade de Bombeamento vs. Pressão Final

É fundamental distinguir entre a pressão final de uma bomba e sua velocidade de bombeamento (ou vazão). Uma bomba pode ser capaz de atingir um vácuo muito profundo (ex: 10⁻⁸ hPa) em uma câmara limpa e vazia, mas carecer da velocidade para lidar com uma grande carga de gás na pressão real do processo (ex: 10⁻⁵ hPa).

Para brasagem, a alta velocidade de bombeamento na faixa de pressão do processo é quase sempre mais importante do que a pressão final mais baixa que o sistema pode atingir.

O Custo Real da Limpeza

Investir em procedimentos rigorosos de pré-limpeza e salas de montagem limpas aumenta o custo inicial e o tempo.

No entanto, esse investimento reduz significativamente a carga de contaminação dentro do forno. Isso permite tempos de bombeamento mais curtos, menos estresse no sistema de vácuo e um processo de brasagem mais repetível e de maior qualidade com menos peças rejeitadas.

Escolhendo o Tipo Certo de Bomba

Diferentes bombas de vácuo lidam com diferentes gases com eficiência variável. Bombas de difusão são robustas e lidam bem com altas cargas de gás, mas correm o risco de retrofluxo de óleo se não forem adequadamente bloqueadas.

As bombas criogênicas oferecem velocidades de bombeamento extremamente altas para vapor de água e são inerentemente limpas, mas têm uma capacidade finita para gases e exigem regeneração periódica. A escolha depende dos contaminantes específicos esperados e do nível de limpeza exigido.

Fazendo a Escolha Certa para o Seu Objetivo

Sua configuração ideal de sistema de vácuo depende diretamente do seu objetivo operacional principal.

- Se seu foco principal for produtividade máxima e tempos de ciclo curtos: Priorize um sistema de bombeamento com a maior velocidade possível na faixa de 10⁻³ a 10⁻⁵ hPa para superar rapidamente os picos de desgaseificação.

- Se seu foco principal for a mais alta qualidade e pureza de junta absolutas: Enfatize protocolos rigorosos de pré-limpeza e selecione uma bomba de alto vácuo inerentemente limpa, como uma bomba criogênica, para eliminar qualquer risco de contaminação por hidrocarbonetos.

- Se seu foco principal for a repetibilidade e confiabilidade do processo: Invista em instrumentação para monitorar a carga de gás em tempo real (por exemplo, um Analisador de Gás Residual) para garantir que cada ciclo se comporte de maneira idêntica.

Ao entender essa dinâmica de gases, você transforma o sistema de vácuo de uma utilidade simples em sua ferramenta mais crítica para o controle de processos.

Tabela Resumo:

| Desafio | Questões Chave | Impacto na Brasagem |

|---|---|---|

| Vapor de Água | Liberação da limpeza, risco de oxidação | Impede a molhagem e o fluxo da liga de brasagem |

| Desgaseificação do Aglutinante | Carga de gás de aglutinantes de pasta durante o aquecimento | Requer remoção rápida para evitar contaminação |

| Hidrocarbonetos | Resíduos de óleos ou solventes | Pode depositar carbono, bloqueando a formação da junta |

| Evacuação do Gás Carreador | Necessidade de purgar gases inertes rapidamente | Exige alta velocidade de bombeamento em faixas de pressão |

Com dificuldades nos desafios da brasagem a vácuo? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo Fornos a Vácuo e Atmosfera e Sistemas CVD/PECVD. Com P&D excepcional e fabricação interna, oferecemos personalização profunda para gerenciar com precisão as cargas de gás e aprimorar seu processo de brasagem para maior rendimento, qualidade de junta superior e repetibilidade. Entre em contato conosco hoje para discutir como nossos sistemas personalizados podem resolver suas necessidades específicas de brasagem a vácuo e impulsionar o desempenho do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos Cu/Ti3SiC2/C/MWCNTs? Alcançar Pureza do Material

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Quais são os benefícios de usar um forno a vácuo de alta temperatura para o recozimento de nanocristais de ZnSeO3?

- Qual é o papel das bombas de vácuo em um forno de tratamento térmico a vácuo? Desbloqueie a Metalurgia Superior com Ambientes Controlados