Em sua essência, o vácuo em um forno de brasagem cria um ambiente imaculado e altamente controlado que é impossível de ser alcançado por outros meios. Essa remoção ativa de gases previne a oxidação, purifica os materiais base ao extrair impurezas retidas e promove o fluxo ideal do metal de enchimento de brasagem, resultando em juntas excepcionalmente fortes e confiáveis.

O propósito fundamental do vácuo não é simplesmente remover o ar, mas sim obter controle absoluto sobre o ambiente de brasagem. Esse controle permite eliminar contaminantes invisíveis e reações químicas que comprometem a integridade da junta, garantindo um nível de qualidade e repetibilidade essencial para aplicações de alto desempenho.

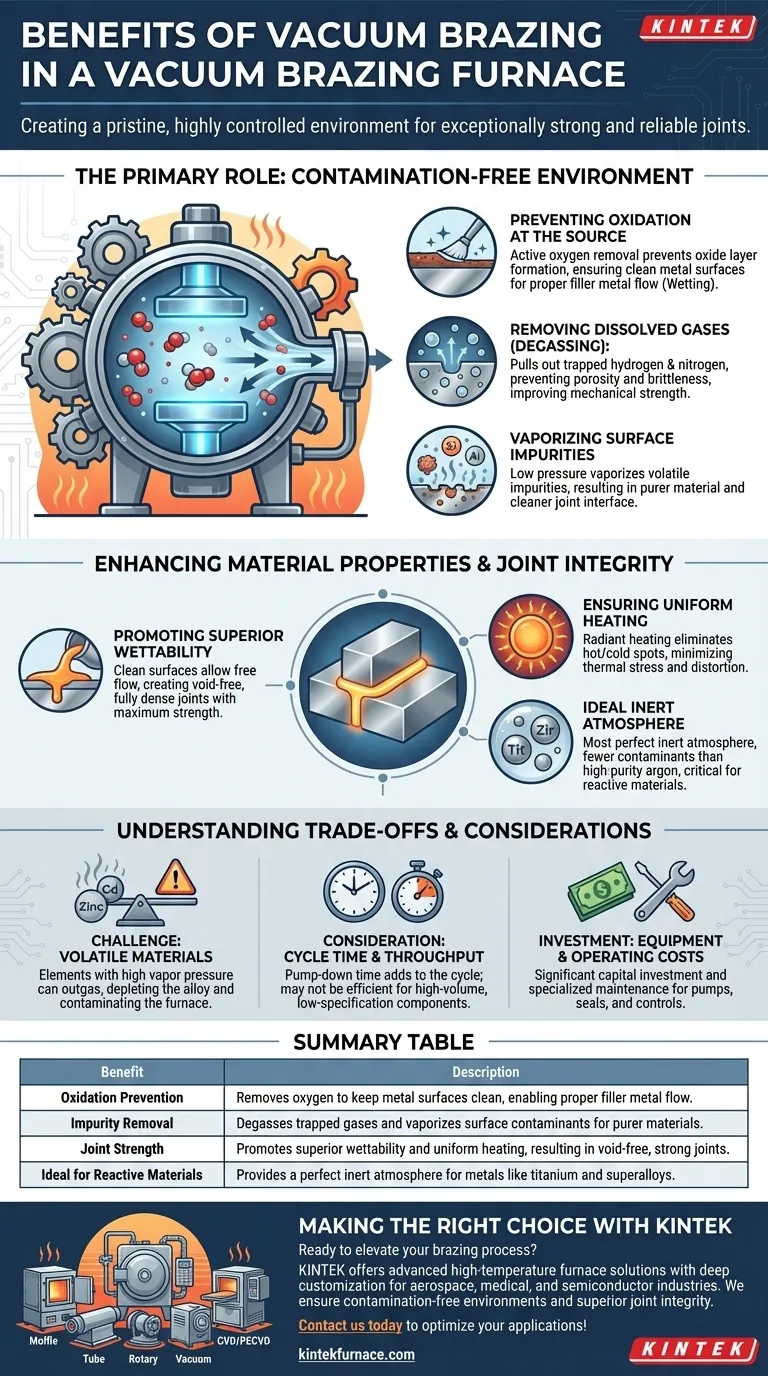

O Papel Primário: Criar um Ambiente Livre de Contaminação

O benefício mais significativo de um forno a vácuo é sua capacidade de criar um espaço de trabalho quimicamente puro. Isso não é apenas uma atmosfera "inerte" passiva; é um processo ativo de purificação.

Prevenção da Oxidação na Fonte

O oxigênio é o principal inimigo de uma junta de brasagem forte. Mesmo quantidades vestigiais reagem com superfícies metálicas quentes para formar óxidos.

Essas camadas de óxido atuam como uma barreira, impedindo que o metal de enchimento fundido adira e flua adequadamente sobre os materiais base — um processo conhecido como molhabilidade. O vácuo remove fisicamente o oxigênio, garantindo que as superfícies metálicas permaneçam perfeitamente limpas.

Remoção de Gases Dissolvidos (Desgaseificação)

Os metais contêm inerentemente gases dissolvidos como hidrogênio e nitrogênio presos em sua estrutura. Sob as condições de baixa pressão de um vácuo, esses gases são extraídos do material.

Este efeito de desgaseificação é crítico porque previne porosidade e fragilidade na junta final, melhorando significativamente sua resistência mecânica e dureza.

Vaporização de Impurezas Superficiais

A baixa pressão dentro de um forno a vácuo reduz o ponto de ebulição de muitos elementos. Isso permite que o forno efetivamente "ferva" e remova impurezas voláteis da superfície das peças.

Elementos como silício, alumínio e outros contaminantes são eliminados, resultando em uma qualidade de material mais pura e uma interface de junta mais limpa.

Aprimorando as Propriedades do Material e a Integridade da Junta

Ao criar este ambiente ideal, o vácuo contribui diretamente para um produto final superior. Os benefícios se estendem além da limpeza para as propriedades metalúrgicas fundamentais da própria junta.

Promoção de Molhabilidade Superior

Sem camadas de óxido para interferir, o metal de enchimento de brasagem fundido pode fluir livremente e uniformemente para o espaço da junta através da ação capilar.

Essa excelente molhabilidade é o fator mais importante para criar uma junta livre de vazios e totalmente densa com máximo contato superficial e resistência.

Garantia de Aquecimento Uniforme

No vácuo, a transferência de calor ocorre principalmente por radiação, não por convecção. Isso elimina os pontos quentes e frios causados pelas correntes de gás circulante.

O resultado é um aquecimento excepcionalmente uniforme, que minimiza o estresse térmico na montagem, reduz o risco de distorção e é essencial ao unir materiais com diferentes taxas de expansão térmica.

Servindo Como uma Atmosfera Inerte Ideal

Para todos os fins práticos, um vácuo profundo é a atmosfera inerte mais perfeita possível. Ele contém menos moléculas contaminantes por centímetro cúbico do que até mesmo o argônio ou nitrogênio de mais alta pureza.

Isso o torna o processo ideal para materiais altamente reativos como titânio, zircônio e superligas, que seriam comprometidos por qualquer exposição atmosférica em temperaturas de brasagem.

Compreendendo as Compensações e Considerações do Processo

Embora poderoso, a brasagem a vácuo não é a solução universal para todas as aplicações. Entender suas limitações é fundamental para tomar uma decisão objetiva.

O Desafio dos Materiais Voláteis

O mesmo princípio que remove impurezas pode também remover elementos desejáveis. Materiais contendo elementos com alta pressão de vapor, como zinco, cádmio ou chumbo, podem ser problemáticos.

Esses elementos podem desgaseificar do material base ou do metal de enchimento, esgotando a liga e potencialmente contaminando o interior do forno.

Tempo de Ciclo e Vazão

Atingir um vácuo profundo não é instantâneo. O tempo de bombeamento adiciona-se ao ciclo total do processo, que pode ser mais longo do que o de um forno a ar aberto ou de esteira contínua.

Para componentes de alto volume e baixa especificação, onde a velocidade é fundamental, a brasagem a vácuo pode não ser a escolha mais eficiente.

Custo do Equipamento e Operacional

Fornos a vácuo representam um investimento de capital significativo. Eles requerem manutenção especializada para bombas, vedações e sistemas de controle para garantir desempenho e confiabilidade.

O custo inicial mais alto e a complexidade operacional devem ser ponderados em relação ao nível de qualidade e desempenho exigido para a peça final.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar o processo correto requer alinhar suas capacidades com os objetivos mais críticos do seu projeto.

- Se seu foco principal for resistência máxima da junta e pureza: A brasagem a vácuo é essencial para peças de missão crítica em aplicações aeroespaciais, médicas e de semicondutores, onde a falha não é uma opção.

- Se seu foco principal for unir materiais reativos ou dissimilares: O ambiente quimicamente inerte de um vácuo é o método mais confiável para prevenir compostos intermetálicos frágeis ao brasar metais como titânio e superligas.

- Se seu foco principal for produção de alto volume e menor custo: Para componentes não críticos, métodos mais simples, como atmosfera controlada (nitrogênio/hidrogênio) ou brasagem por maçarico, podem oferecer uma solução mais econômica com maior vazão.

Em última análise, a decisão de usar um vácuo é uma decisão de priorizar a perfeição metalúrgica em detrimento da velocidade do processo ou do custo inicial.

Tabela de Resumo:

| Benefício | Descrição |

|---|---|

| Prevenção da Oxidação | Remove o oxigênio para manter as superfícies metálicas limpas, permitindo o fluxo adequado do metal de enchimento. |

| Remoção de Impurezas | Desgaseifica gases presos e vaporiza contaminantes superficiais para materiais mais puros. |

| Resistência da Junta | Promove molhabilidade superior e aquecimento uniforme, resultando em juntas sem vazios e fortes. |

| Ideal para Materiais Reativos | Fornece uma atmosfera inerte perfeita para metais como titânio e superligas. |

Pronto para elevar seu processo de brasagem com precisão e confiabilidade? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos de Mufa, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender aos seus requisitos experimentais exclusivos. Seja na indústria aeroespacial, médica ou de semicondutores, nossos fornos de brasagem a vácuo garantem ambientes livres de contaminação e integridade superior da junta. Entre em contato conosco hoje para discutir como podemos otimizar suas aplicações de brasagem e impulsionar seu sucesso!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Por que um alto vácuo é essencial para a sinterização de Ti-6Al-4V? Proteja suas ligas contra fragilização

- Qual é o propósito de um tratamento térmico de 1400°C para tungstênio poroso? Passos Essenciais para o Reforço Estrutural

- Quais tarefas um forno de sinterização a vácuo de alta temperatura realiza para ímãs PEM? Alcançar Densidade Máxima

- Como o ambiente de oxigênio ultrabaixo da sinterização a vácuo afeta os compósitos de titânio? Desbloqueie o Controle Avançado de Fase

- Quais são os benefícios de usar um forno a vácuo de alta temperatura para o recozimento de nanocristais de ZnSeO3?