Os principais desafios para manter um vácuo elevado em um forno são uma batalha constante contra a física e a mecânica. As dificuldades centrais decorrem da desgasagem do material, que contamina o vácuo, da ineficiência inerente da transferência de calor no vácuo, do desgaste implacável dos equipamentos de bombeamento e do tempo operacional e custo significativos necessários para atingir e manter essas condições extremas.

Manter um vácuo elevado não é uma operação de "configurar e esquecer". É um processo ativo de gerenciamento de um equilíbrio delicado contra a contaminação originada no próprio forno, as limitações físicas da transferência de calor e as realidades mecânicas dos equipamentos de alto desempenho.

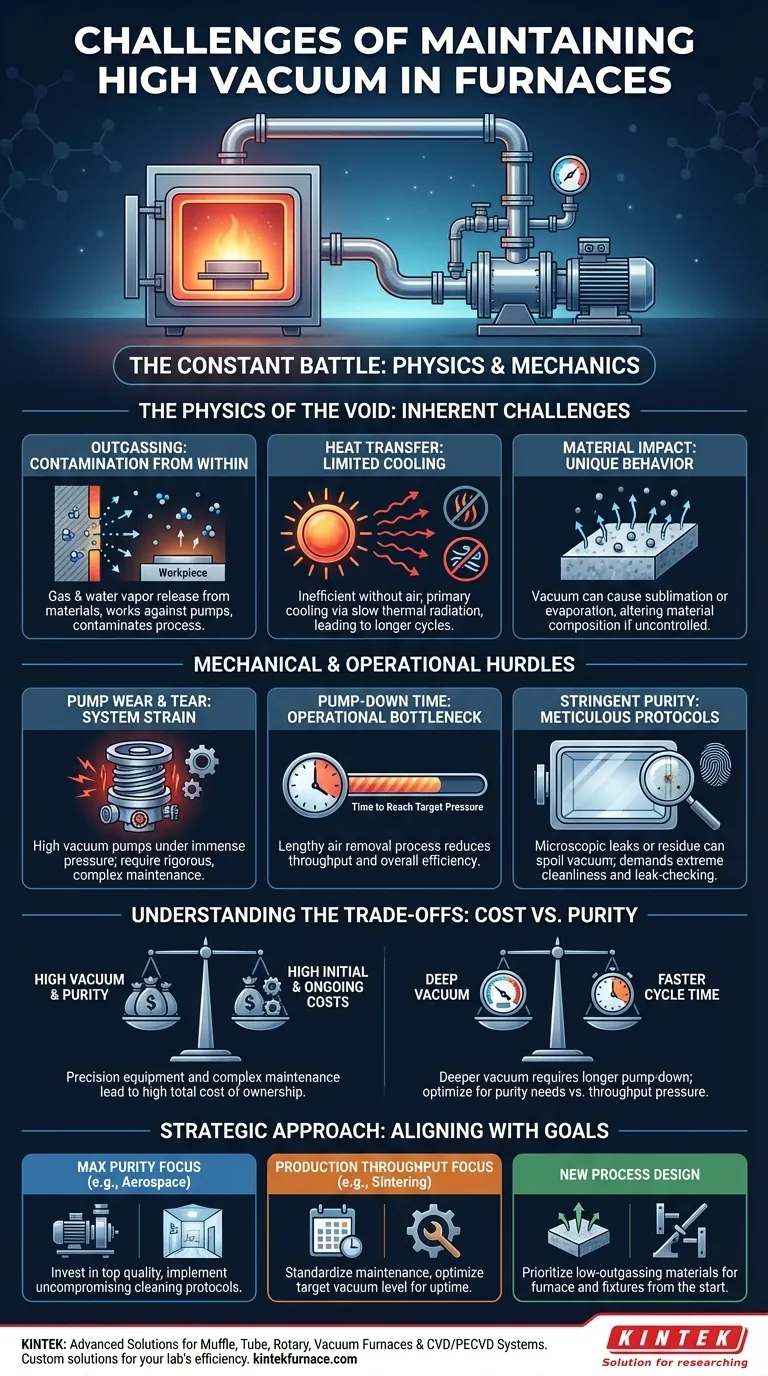

A Física do Vácuo: Desafios Inerentes

Atingir e manter um vácuo elevado significa lutar contra as tendências naturais dos materiais e da energia. A dificuldade começa no nível molecular.

A Batalha Constante Contra a Desgasagem

Mesmo em uma câmara perfeitamente selada, o nível de vácuo está sob ataque constante da desgasagem. Este é o processo pelo qual moléculas de gás e vapor de água presas nas paredes do forno, acessórios e até mesmo na peça de trabalho são liberadas no vácuo.

Este gás liberado atua diretamente contra as bombas de vácuo e pode contaminar o processo, potencialmente deixando resíduos ou alterando as propriedades do material que está sendo tratado.

O Problema da Transferência de Calor

Em uma atmosfera normal, o calor é transferido eficientemente por convecção (movimento do ar quente) e condução. Em um vácuo elevado, esses métodos são severamente limitados devido à falta de moléculas de ar.

Isso deixa a radiação térmica como o principal meio de resfriamento. O resfriamento radiativo é significativamente mais lento, levando a tempos de ciclo mais longos enquanto se espera que o forno e seu conteúdo esfriem.

O Impacto nos Materiais

Um vácuo elevado não é um ambiente neutro. A ausência de pressão atmosférica e componentes como oxigênio e nitrogênio pode fazer com que os materiais se comportem de maneiras únicas.

Este é frequentemente o efeito desejado, como a prevenção da oxidação. No entanto, também pode promover a sublimação ou evaporação de certos elementos de uma liga, alterando sua composição de maneiras não intencionais se não for devidamente controlada.

Obstáculos Mecânicos e Operacionais

Além da física, as máquinas e os procedimentos necessários para um vácuo elevado apresentam seus próprios desafios significativos. Estas são as realidades práticas e do dia a dia da operação de um forno de alto vácuo.

Desgaste Contínuo das Bombas

As bombas de alto vácuo, especialmente as bombas turbomoleculares e de difusão, são peças de maquinaria sofisticadas que estão sujeitas a desgaste quando operam por longos períodos.

Sustentar o diferencial de pressão necessário para um vácuo elevado exerce uma imensa pressão sobre esses sistemas, exigindo um cronograma de manutenção rigoroso e frequentemente complexo para evitar falhas.

O Custo de Tempo da Evacuação (Pump-Down)

Atingir um vácuo elevado não é um processo instantâneo. O tempo de evacuação — a duração necessária para remover as moléculas de ar da câmara para atingir a pressão alvo — pode ser longo.

Este longo tempo de espera para cada ciclo impacta diretamente o rendimento operacional e a eficiência, criando um gargalo em muitos ambientes de produção.

A Necessidade Rigorosa de Pureza

Todo o sistema deve estar impecavelmente limpo e perfeitamente selado. Um vazamento microscópico, uma impressão digital em uma superfície interna ou um fluido de limpeza residual podem introduzir vapor suficiente para estragar o nível de vácuo.

Isso exige protocolos de limpeza meticulosos e verificações regulares de vazamento, aumentando a complexidade e o tempo necessários para a manutenção adequada.

Entendendo as Compensações: Custo vs. Pureza

Os benefícios de um ambiente de vácuo elevado — pureza, adensamento e controle — têm um preço. Entender essas compensações é fundamental para qualquer operação.

Custos Iniciais e Contínuos Elevados

Fornos de alto vácuo e seus sistemas de bombeamento associados são projetados com precisão e, portanto, acarretam um alto custo inicial do equipamento.

Além disso, a manutenção complexa, a necessidade de peças especializadas e o potencial tempo de inatividade da produção durante o serviço contribuem para um alto custo total de propriedade.

Tempo de Ciclo vs. Nível de Vácuo Necessário

Existe uma compensação direta entre a profundidade do vácuo e o tempo de ciclo do processo. Um vácuo mais profundo e "mais duro" requer um tempo de evacuação significativamente maior.

Para qualquer processo específico, você deve equilibrar a pureza do material necessária em relação à pressão econômica por tempos de ciclo mais rápidos e maior rendimento. Buscar um vácuo mais alto do que o necessário é um desperdício caro de tempo.

Fazendo a Escolha Certa para o Seu Objetivo

Sua estratégia para gerenciar os desafios do vácuo deve se alinhar diretamente com seu objetivo principal.

- Se seu foco principal é pureza máxima e controle de processo (por exemplo, ligas aeroespaciais, implantes médicos): Invista em bombas e sistemas de monitoramento da mais alta qualidade e implemente protocolos de limpeza e detecção de vazamentos intransigentes.

- Se seu foco principal é o rendimento de produção (por exemplo, sinterização ou desgasagem geral): Padronize seu cronograma de manutenção preventiva para maximizar o tempo de atividade e otimize cuidadosamente o nível de vácuo alvo para minimizar o tempo de evacuação.

- Se você está projetando um novo processo: Priorize a seleção de materiais de baixa desgasagem tanto para o interior do forno quanto para os acessórios de suas peças de trabalho para reduzir a carga de vácuo desde o início.

Em última análise, dominar um forno de alto vácuo significa tratá-lo não como um forno simples, mas como um ambiente controlado onde a ciência dos materiais, a termodinâmica e a engenharia mecânica devem ser gerenciadas em harmonia precisa.

Tabela Resumo:

| Desafio | Questões Chave | Impacto |

|---|---|---|

| Desgasagem | Liberação de gás dos materiais | Contaminação, pureza do vácuo reduzida |

| Transferência de Calor | Convecção/condução limitadas | Ciclos de resfriamento mais longos, ineficiência |

| Desgaste da Bomba | Pressão sobre bombas de alto vácuo | Manutenção frequente, tempo de inatividade |

| Tempo de Evacuação | Remoção lenta do ar | Rendimento reduzido, custos mais altos |

| Requisitos de Pureza | Necessidade de limpeza/vedação | Protocolos complexos, atrasos operacionais |

| Custos | Despesas iniciais e contínuas elevadas | Aumento do custo total de propriedade |

Com dificuldades com os desafios dos fornos de alto vácuo? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer soluções avançadas como Fornos de Muffla, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossas profundas capacidades de personalização garantem o manuseio preciso da desgasagem, transferência de calor e manutenção de bombas para aumentar a eficiência do seu laboratório e reduzir custos. Entre em contato conosco hoje para discutir como podemos adaptar um forno para atender às suas necessidades experimentais exclusivas!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga