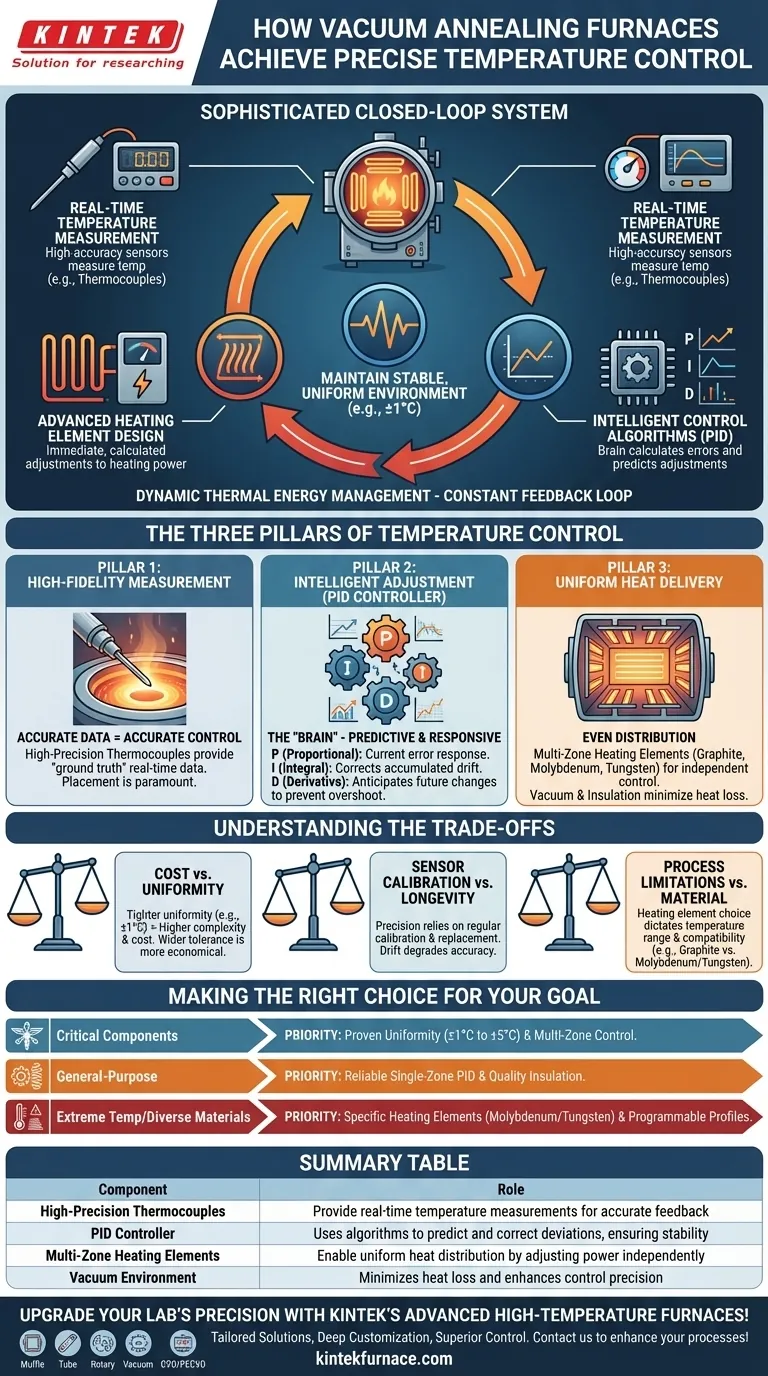

Em sua essência, um forno de recozimento a vácuo atinge um controle preciso de temperatura através de um sofisticado sistema de circuito fechado. Este sistema combina medição de temperatura em tempo real, algoritmos de controle inteligentes para prever e corrigir desvios, e um design avançado de elemento de aquecimento para garantir uma distribuição de calor uniforme em toda a câmara.

Um forno a vácuo não apenas aquece uma câmara; ele gerencia dinamicamente a energia térmica. Sua precisão vem de um ciclo constante de feedback: sensores de alta precisão medem a temperatura, um controlador inteligente calcula qualquer erro, e o sistema de aquecimento faz ajustes imediatos e calculados para manter um ambiente estável e uniforme.

Os Três Pilares do Controle de Temperatura

Alcançar uma uniformidade de temperatura tão rigorosa quanto ±1°C não é o resultado de um único componente, mas sim da integração perfeita de três subsistemas críticos.

Pilar 1: Medição de Alta Fidelidade

O sistema de controle só pode ser tão preciso quanto os dados que recebe. Este é o papel dos sensores de temperatura.

Fornos modernos usam termopares de alta precisão estrategicamente posicionados dentro da zona de aquecimento. Esses dispositivos medem a temperatura em tempo real e a convertem em um sinal elétrico.

A precisão e o posicionamento desses sensores são primordiais. Eles fornecem a "verdade fundamental" na qual todo o sistema de controle se baseia para fazer ajustes.

Pilar 2: Ajuste Inteligente (O Controlador PID)

O sinal dos termopares é enviado para o "cérebro" do forno: um controlador de temperatura inteligente.

Este controlador quase sempre utiliza um algoritmo PID (Proporcional-Integral-Derivativo). Não é um controle simples de liga/desliga; é um método preditivo e responsivo para gerenciar a potência de aquecimento.

- Proporcional (P): Ajusta a potência com base na diferença atual entre a temperatura real e o ponto de ajuste desejado. Uma diferença maior significa uma resposta mais forte.

- Integral (I): Corrige pequenos erros em estado estacionário, observando o erro acumulado ao longo do tempo. Ele elimina o pequeno desvio que o controle proporcional sozinho não consegue corrigir.

- Derivativo (D): Antecipa futuras mudanças de temperatura, observando a taxa de variação. Isso ajuda a evitar o excesso do ponto de ajuste, um fator crítico para materiais sensíveis.

Essa combinação permite que o controlador reaja rapidamente às flutuações, ao mesmo tempo em que evita que a temperatura oscile em torno do alvo.

Pilar 3: Fornecimento Uniforme de Calor

O controle preciso é inútil se o calor não for distribuído uniformemente. Isso é resolvido através de um projeto avançado do sistema de aquecimento.

Os fornos utilizam elementos de aquecimento elétricos de alto desempenho feitos de materiais como grafite, molibdênio ou tungstênio, escolhidos com base na faixa de temperatura necessária (de 800°C a 2400°C).

Crucialmente, esses elementos são frequentemente arranjados em múltiplas zonas de aquecimento controláveis independentemente. O controlador PID pode ajustar a potência para cada zona separadamente, compensando possíveis pontos frios e garantindo uma uniformidade de temperatura excepcional em toda a carga de trabalho.

Finalmente, o isolamento de alta eficiência e o próprio ambiente de vácuo minimizam a perda de calor, criando uma câmara térmica estável onde o sistema de controle pode operar eficazmente.

Compreendendo os Compromissos

Embora o objetivo seja sempre a precisão, o nível de precisão exigido envolve considerações práticas.

Custo vs. Uniformidade

Alcançar uma uniformidade de temperatura extremamente rigorosa, como ±1°C, exige sistemas mais complexos com controle multi-zona e controladores mais sofisticados. Isso aumenta diretamente o custo e a complexidade do forno. Para aplicações menos críticas, uma tolerância mais ampla pode ser perfeitamente aceitável e mais econômica.

Calibração e Longevidade dos Sensores

Os termopares podem apresentar desvio ao longo do tempo, especialmente em temperaturas muito altas. A precisão do forno depende inteiramente da calibração regular e da eventual substituição desses sensores. Negligenciar essa manutenção degradará a precisão do sistema.

Limitações do Processo

A escolha do material do elemento de aquecimento dita as capacidades do forno. O grafite é comum, mas em certas condições de vácuo, molibdênio ou tungstênio são necessários para temperaturas mais altas ou para evitar a contaminação por carbono das peças sendo tratadas.

Fazendo a Escolha Certa para o Seu Objetivo

O nível de controle de temperatura de que você precisa depende inteiramente de seus requisitos de processo e material.

- Se o seu foco principal são componentes críticos (aeroespacial, médico): Você deve priorizar um sistema com uniformidade de temperatura documentada (por exemplo, ±1°C a ±5°C) e controle de aquecimento multi-zona.

- Se o seu foco principal é o alívio de tensões ou recozimento de uso geral: Um forno padrão com um controlador PID de zona única confiável e isolamento de qualidade proporcionará resultados consistentes e repetíveis.

- Se o seu foco principal é o processamento de materiais diversos em temperaturas extremas: Seus critérios de seleção devem focar no material do elemento de aquecimento (molibdênio ou tungstênio) e em um controlador com perfis térmicos altamente programáveis.

Em última análise, compreender esse sistema de controle permite que você selecione e opere um forno que forneça resultados consistentes e de alta qualidade para sua aplicação específica.

Tabela Resumo:

| Componente | Papel no Controle de Temperatura |

|---|---|

| Termopares de Alta Precisão | Fornecem medições de temperatura em tempo real para feedback preciso |

| Controlador PID | Usa algoritmos para prever e corrigir desvios, garantindo estabilidade |

| Elementos de Aquecimento Multi-Zona | Permitem distribuição uniforme de calor ajustando a potência independentemente |

| Ambiente de Vácuo | Minimiza a perda de calor e aumenta a precisão do controle |

Aprimore a precisão do seu laboratório com os fornos de alta temperatura avançados da KINTEK! Aproveitando uma excepcional P&D e fabricação interna, fornecemos a diversos laboratórios soluções personalizadas como Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos às suas necessidades experimentais exclusivas para controle superior de temperatura e eficiência. Entre em contato conosco hoje para discutir como podemos aprimorar seus processos!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Por que um alto vácuo é essencial para a sinterização de Ti-6Al-4V? Proteja suas ligas contra fragilização

- Quais tarefas um forno de sinterização a vácuo de alta temperatura realiza para ímãs PEM? Alcançar Densidade Máxima

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Qual é o papel das bombas de vácuo em um forno de tratamento térmico a vácuo? Desbloqueie a Metalurgia Superior com Ambientes Controlados