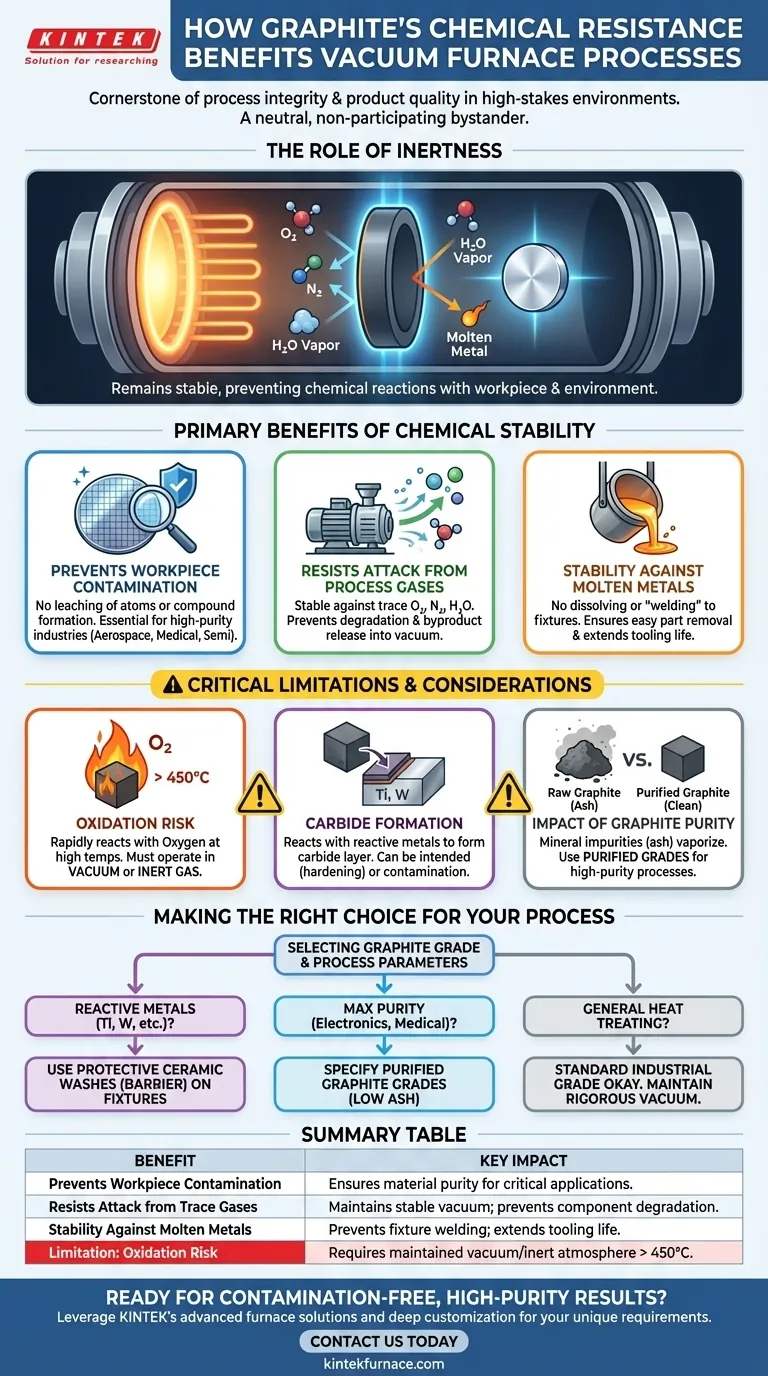

No ambiente de alto risco de um forno a vácuo, a resistência química do grafite é a pedra angular da integridade do processo e da qualidade do produto. Esta propriedade garante que os próprios componentes do forno não reajam com a peça de trabalho, gases atmosféricos residuais ou outros materiais presentes em temperaturas extremas. O principal benefício é a prevenção da contaminação química, que é crítica para a produção de materiais de alta pureza e livres de defeitos.

O verdadeiro valor da resistência química do grafite não é apenas que ele sobrevive ao processo, mas que permanece um observador neutro e não participante. Esta estabilidade química sob vácuo é a base para alcançar resultados previsíveis e de alta pureza em aplicações que vão desde a metalurgia até a fabricação de eletrônicos.

O Papel da Inércia em um Ambiente de Alta Pureza

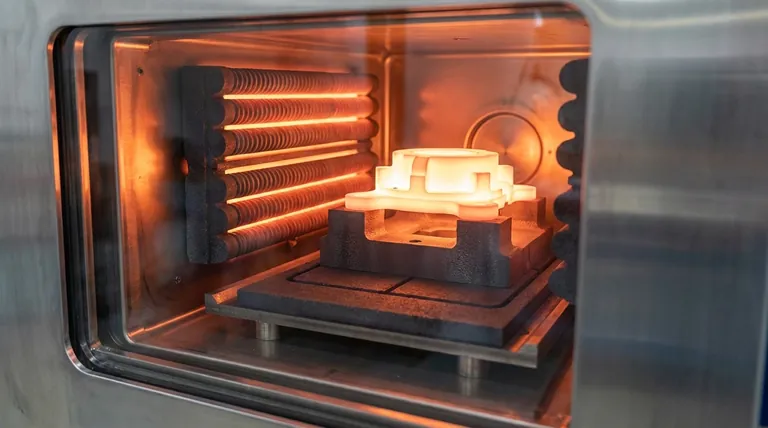

Um forno a vácuo é projetado para criar um ambiente controlado e limpo. A estabilidade química dos componentes internos, como elementos de aquecimento e fixadores, é tão importante quanto o próprio vácuo.

Prevenção da Contaminação da Peça de Trabalho

O benefício mais direto é a proteção do material que está sendo tratado termicamente. A inércia do grafite significa que ele não lixiviará átomos ou formará compostos indesejados na superfície da peça de trabalho.

Isso é inegociável em indústrias como a aeroespacial, implantes médicos e semicondutores, onde mesmo níveis de contaminação de partes por milhão podem levar à falha do componente.

Resistência ao Ataque de Gases de Processo

Nenhum vácuo é perfeito. Quantidades residuais de oxigênio, nitrogênio ou vapor d'água estão sempre presentes. Ao contrário de muitos metais que oxidariam ou formariam nitretos, o grafite permanece estável e não reativo com esses gases residuais em temperaturas típicas de processo.

Isso evita que os componentes do forno se degradem e, mais importante, que liberem subprodutos de reação que poderiam contaminar o ambiente de vácuo e a peça de trabalho.

Estabilidade Contra Metais Fundidos

O grafite mantém sua integridade estrutural em contato com a maioria dos metais fundidos. Ele não se dissolve facilmente nem forma ligas de baixo ponto de fusão (eutéticos).

Isso evita que os fixadores caros "soldem" às peças que estão segurando, garantindo a fácil remoção do produto acabado e maximizando a vida útil das ferramentas do forno.

Compreendendo as Trocas e Limitações

Embora quimicamente resistente, o grafite não é universalmente inerte. Compreender suas limitações é crítico para uma operação bem-sucedida do forno e projeto do processo.

A Exceção Crítica: Oxidação

A principal vulnerabilidade química do grafite é sua reação com o oxigênio em temperaturas elevadas (tipicamente acima de 450°C / 842°F). Ele oxidará rapidamente, formando gases CO e CO2.

É precisamente por isso que o grafite é usado em fornos a vácuo ou a gás inerte. Um vazamento de ar significativo durante um ciclo de alta temperatura pode levar à falha catastrófica de todos os componentes internos de grafite, incluindo elementos de aquecimento e isolamento.

O Potencial para Formação de Carbonetos

O grafite é carbono. Certos metais reativos e refratários (como titânio, tungstênio, tântalo e zircônio) podem reagir com ele em altas temperaturas para formar uma camada de carboneto dura e estável em sua superfície.

Embora às vezes este seja um resultado intencional (como no endurecimento por cementação), pode ser uma forma indesejável de contaminação se você precisar manter a pureza do metal base. Essa interação deve ser levada em consideração no projeto do processo.

O Impacto da Pureza do Grafite

Nem todo grafite é igual. O grafite bruto contém cinzas (impurezas minerais) que podem vaporizar em altas temperaturas e se tornar uma fonte de contaminação.

Para processos de alta pureza, é essencial usar grafite purificado, onde o teor de cinzas foi reduzido a níveis extremamente baixos através de tratamentos gasosos especializados de alta temperatura.

Fazendo a Escolha Certa para o Seu Processo

Aproveitar as propriedades químicas do grafite requer a correspondência do grau do material e dos parâmetros do processo com seu objetivo específico.

- Se seu foco principal é processar metais altamente reativos como o titânio: Esteja ciente do potencial de formação de carbonetos e considere usar revestimentos cerâmicos protetores (como ítria ou zircônia) nos fixadores para criar uma barreira.

- Se seu foco principal é alcançar a pureza máxima para eletrônicos ou dispositivos médicos: Você deve especificar e investir em graus de grafite de alta pureza ou purificado para eliminar o risco de contaminação relacionada às cinzas.

- Se seu foco principal é o tratamento térmico ou brasagem de uso geral: Um grafite de grau industrial padrão é frequentemente suficiente e econômico, mas uma rigorosa integridade do vácuo deve ser mantida para evitar a oxidação.

Ao compreender esses princípios químicos, você pode transformar seu forno a vácuo de um simples forno em uma ferramenta de fabricação de precisão.

Tabela Resumo:

| Benefício | Impacto Chave |

|---|---|

| Previne a Contaminação da Peça de Trabalho | Garante a pureza do material para aplicações críticas como aeroespacial e semicondutores. |

| Resiste ao Ataque de Gases Residuais | Mantém um ambiente de vácuo estável, prevenindo a degradação dos componentes. |

| Estabilidade Contra Metais Fundidos | Previne a soldagem de fixadores, estende a vida útil das ferramentas e garante a fácil remoção da peça. |

| Limitação: Risco de Oxidação | Requer um vácuo mantido ou atmosfera inerte acima de 450°C para prevenir falhas. |

Pronto para obter resultados de alta pureza e livres de contaminação em seu laboratório?

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente aos requisitos experimentais únicos, especialmente aqueles que exigem a estabilidade química de componentes de grafite de alta pureza.

Entre em contato conosco hoje para discutir como nossas soluções de fornos a vácuo podem aprimorar a integridade do seu processo e a qualidade do produto!

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Por que a grafite é um material preferencial para elementos de aquecimento em fornos a vácuo de alta temperatura?

- Por que as fixações e suportes de grafite são importantes em fornos a vácuo? Desbloqueie Precisão & Durabilidade

- Qual é a função principal de um forno de grafite a vácuo? Atingir Pureza de Material em Temperaturas Extremas

- Qual é o mecanismo e o efeito dos filmes finos de NiTi pós-recozidos em um forno a vácuo? Desbloqueie a Superelasticidade

- Por que os fornos a vácuo são usados para o reaquecimento de amostras após um tratamento de borodização? Mantenha a tenacidade do núcleo