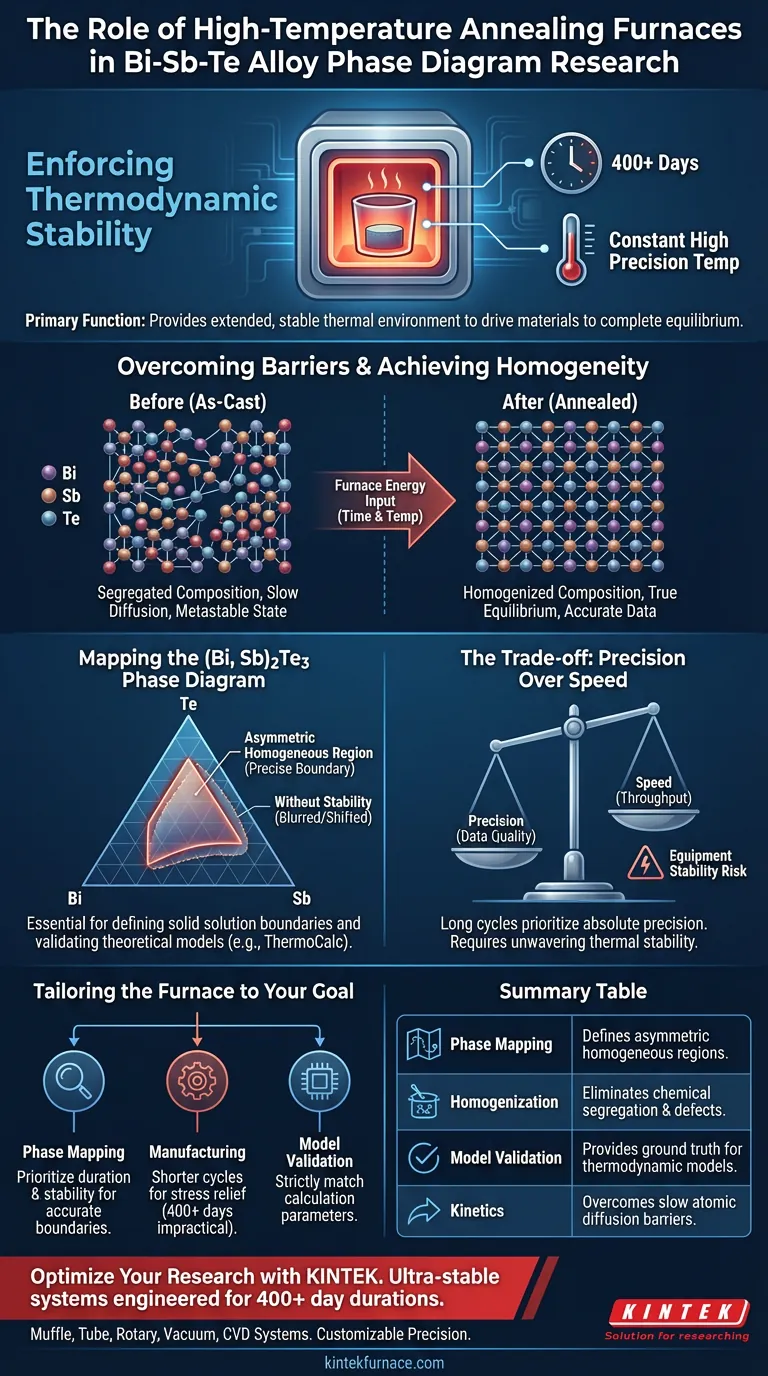

A principal função de um forno de recozimento de alta temperatura neste contexto é impor estabilidade termodinâmica. Especificamente para ligas de Bismuto-Antimônio-Telúrio, o forno fornece um ambiente de temperatura constante de alta precisão por períodos extremamente longos, às vezes excedendo 400 dias. Essa duração é necessária para levar o material ao equilíbrio termodinâmico completo.

Insight Central Na pesquisa de diagramas de fases, o tempo é tão crítico quanto a temperatura. O forno de recozimento facilita a difusão lenta em nível atômico necessária para homogeneizar a composição química da liga, permitindo que os pesquisadores definam com precisão as regiões homogêneas assimétricas de soluções sólidas de (Bi, Sb)2Te3.

A Necessidade de Tratamento Térmico de Ciclo Longo

Superando Barreiras Cinéticas

Em sistemas de ligas complexas como Bismuto-Antimônio-Telúrio, os átomos não se arranjam instantaneamente em sua configuração mais estável. As taxas de difusão atômica podem ser lentas. O forno supera essas barreiras cinéticas mantendo a entrada de energia ao longo de vastos períodos de tempo.

Alcançando o Verdadeiro Equilíbrio

Tratamentos térmicos padrão são frequentemente muito curtos para pesquisa de diagramas de fases. Para mapear um diagrama de fases com precisão, a amostra deve estar em um estado de equilíbrio termodinâmico completo. Conforme observado na referência principal, este sistema de liga específico pode exigir ciclos de tratamento térmico excedendo 400 dias para garantir que a estrutura interna seja verdadeiramente estável e não presa em um estado metaestável.

Eliminando Segregação

Quando as ligas são fundidas pela primeira vez, sua composição química raramente é uniforme. Esse fenômeno, conhecido como segregação, cria pontos de dados inconsistentes. A temperatura alta constante fornecida pelo forno permite que os elementos se difundam completamente, homogeneizando a composição em toda a amostra.

Definindo as Soluções Sólidas de (Bi, Sb)2Te3

Mapeando Regiões Homogêneas Assimétricas

Um objetivo principal desta pesquisa é definir os limites específicos das fases de solução sólida. A referência principal destaca a necessidade de definir regiões homogêneas assimétricas de (Bi, Sb)2Te3. Sem a estabilidade extrema fornecida pelo forno, os limites dessas regiões apareceriam deslocados ou borrados, levando a modelos científicos imprecisos.

Validando Modelos Teóricos

Dados experimentais derivados desses tratamentos de forno servem como a "verdade fundamental". Ao alcançar uma microestrutura próxima ao equilíbrio, os pesquisadores fornecem amostras confiáveis para validar modelos de cálculo termodinâmico (como o ThermoCalc). Isso garante que as previsões teóricas se alinhem com a realidade física.

Compreendendo os Compromissos

O Risco de Instabilidade do Equipamento

O maior desafio neste processo é manter a confiabilidade do equipamento. Operar um forno por mais de 400 dias requer um suprimento de energia ininterrupto e estabilidade térmica inabalável. Qualquer flutuação ou falha durante este longo ciclo pode comprometer o estado de equilíbrio, tornando meses de espera inúteis.

Tempo vs. Produtividade

Este processo representa um gargalo massivo na produtividade da pesquisa. Dedicar equipamentos a uma única amostra por mais de um ano limita o número de experimentos que um laboratório pode realizar simultaneamente. É um compromisso onde a precisão dos dados é priorizada absolutamente sobre a velocidade.

Fazendo a Escolha Certa para o Seu Objetivo

Se o seu foco principal é a Construção de Diagramas de Fases:

- Priorize a estabilidade térmica e a duração acima de tudo; a amostra deve atingir o equilíbrio completo para definir os limites de fase com precisão.

Se o seu foco principal é a Fabricação de Materiais:

- Concentre-se em ciclos de recozimento mais curtos suficientes para alívio de tensões e amaciamento mecânico, pois ciclos de 400 dias são impraticáveis para produção.

Se o seu foco principal é a Validação de Modelos:

- Certifique-se de que as condições do forno (vácuo/temperatura) correspondam estritamente aos parâmetros assumidos em seus cálculos termodinâmicos para evitar discrepâncias de dados.

O forno de recozimento de alta temperatura atua efetivamente como uma máquina do tempo, acelerando a difusão atômica para revelar a natureza verdadeira e estável da liga.

Tabela Resumo:

| Objetivo da Pesquisa | Função do Forno | Resultado para Bi-Sb-Te |

|---|---|---|

| Mapeamento de Fases | Estabilidade térmica de ciclo longo | Define regiões homogêneas assimétricas |

| Homogeneização | Difusão atômica constante | Elimina segregação química e defeitos |

| Validação de Modelos | Equilíbrio termodinâmico | Fornece verdade fundamental para modelos ThermoCalc |

| Cinética | Entrada de energia persistente | Supera barreiras de difusão atômica lenta |

Otimize Sua Pesquisa de Fases com KINTEK

A precisão é inegociável ao mapear ligas complexas como Bismuto-Antimônio-Telúrio. A KINTEK fornece os ambientes térmicos ultraestáveis necessários para pesquisa termodinâmica de ciclo longo, garantindo que seus materiais atinjam o verdadeiro equilíbrio.

Por que escolher KINTEK?

- P&D Especializado: Sistemas avançados projetados para durações superiores a 400 dias.

- Soluções Versáteis: Nossa linha inclui sistemas Muffle, Tube, Rotary, Vacuum e CVD.

- Precisão Personalizável: Fornos de alta temperatura adaptados para atender aos seus parâmetros específicos de pesquisa ou fabricação.

Entre em contato conosco hoje mesmo para discutir suas necessidades exclusivas de laboratório.

Guia Visual

Referências

- Hung‐Wei Chen, Hsin‐Jay Wu. Dilute Sb Doping Yields Softer <i>p</i>‐Type Bi<sub>2</sub>Te<sub>3</sub> Thermoelectrics. DOI: 10.1002/aelm.202300793

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Qual é o propósito de um forno de sinterização a vácuo? Criar peças de alto desempenho com pureza superior

- Como os fornos de sinterização a vácuo e de recozimento contribuem para a densificação de ímãs de NdFeB?

- Por que um forno de tratamento térmico a alto vácuo é necessário para o recozimento a vácuo de revestimentos HEA? Garanta a Estabilidade Química

- Quais são os tipos de fornos a vácuo com base na forma de aquecimento? Aquecimento Interno vs. Externo Explicado

- Quais são as vantagens de usar fornos de tratamento térmico e a vácuo? Alcance Qualidade e Controle Superior do Material

- Qual é o propósito técnico de um sistema de destilação a vácuo na síntese de VMPPS? Aumentar o Peso e a Pureza do Polímero

- Que nível de uniformidade de temperatura pode ser alcançado em fornos a vácuo? Obtenha precisão de ±2°C para aplicações críticas

- Quais setores utilizam tecnologia de vácuo no processamento térmico? Desbloqueie a Produção de Materiais de Alto Desempenho