Em resumo, a tecnologia de vácuo é fundamental para quase todos os setores de fabricação avançada. É utilizada em indústrias como aeroespacial, médica, automotiva, eletrônica, nuclear e de energia. Esta tecnologia não é um processo de nicho, mas um facilitador crítico para a produção dos componentes de alto desempenho que definem a engenharia moderna.

A principal razão pela qual o processamento térmico a vácuo é tão difundido é a sua capacidade de criar um ambiente perfeitamente controlado e livre de contaminantes. Isso permite que os fabricantes manipulem as propriedades do material em nível molecular, alcançando níveis de pureza, resistência e complexidade que são simplesmente impossíveis na atmosfera aberta.

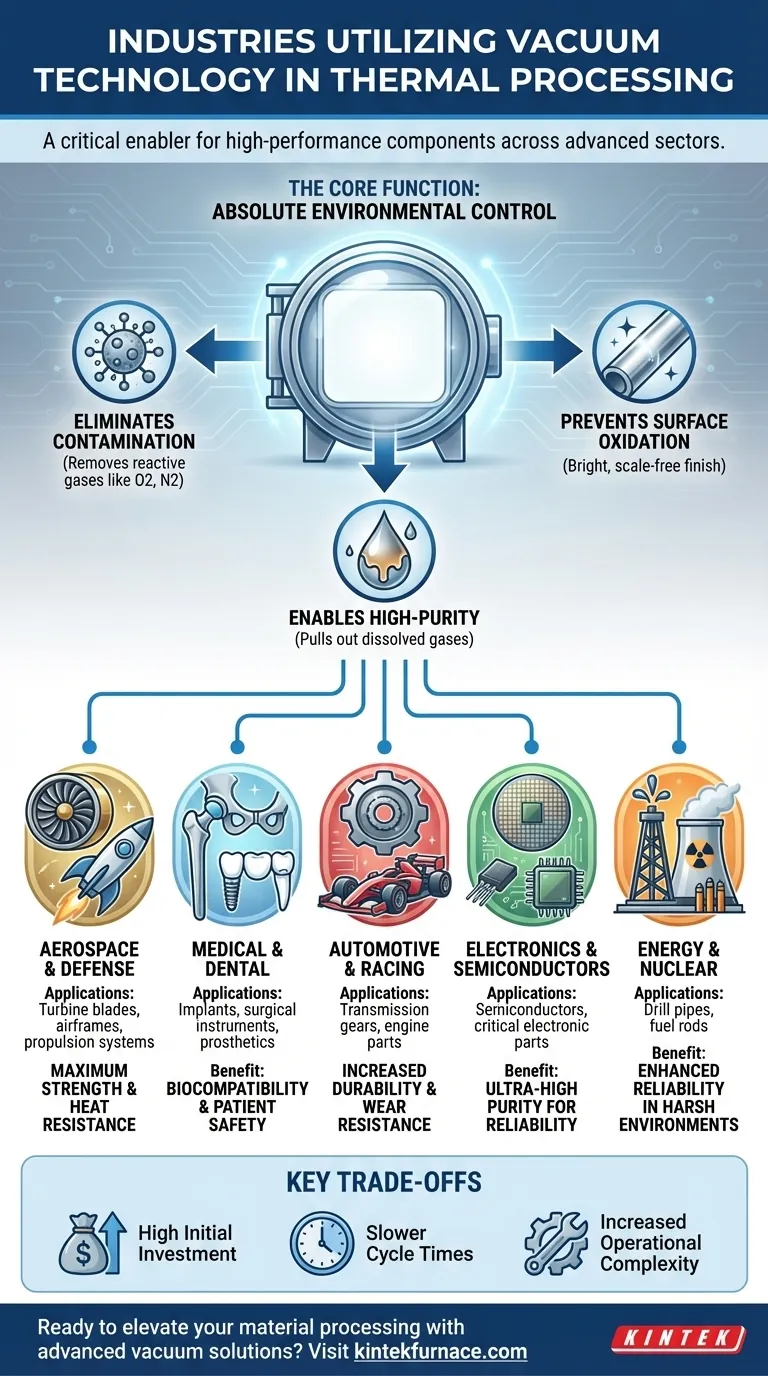

A Função Central do Vácuo no Processamento Térmico

Para entender por que tantas indústrias dependem dessa tecnologia, você deve primeiro entender o que ela realiza. Um vácuo não é apenas espaço vazio; é uma ferramenta para controle ambiental absoluto.

Eliminação da Contaminação Atmosférica

O ar ao nosso redor contém oxigênio, nitrogênio, vapor de água e outros elementos. Em altas temperaturas, esses elementos reagem avidamente com os metais, formando óxidos e nitretos que degradam a integridade de um material.

Um forno a vácuo remove esses gases reativos. Isso evita reações químicas indesejadas, garantindo que o material permaneça em seu estado puro pretendido durante todo o processo de aquecimento e resfriamento.

Habilitação da Produção de Materiais de Alta Pureza

Para setores como eletrônica e medicina, mesmo contaminação na ordem de partes por milhão pode ser catastrófica. Os processos de fusão e refino a vácuo são usados para extrair gases dissolvidos, como oxigênio e hidrogênio, do metal fundido.

Isso resulta em um material ultra-puro com propriedades elétricas, mecânicas e biocompatíveis superiores, o que é essencial para semicondutores e implantes médicos.

Prevenção da Oxidação na Superfície

O processamento a vácuo proporciona um acabamento de superfície brilhante, limpo e sem carepa. Como não há oxigênio para causar oxidação (ferrugem ou carepa), as peças saem do forno sem a necessidade de operações secundárias agressivas de limpeza, como jateamento ou decapagem química.

Aplicações Industriais Chave e Seus Impulsionadores

A decisão de usar o processamento a vácuo é sempre impulsionada pela necessidade de um resultado específico e de alto risco que o processamento atmosférico não consegue fornecer.

Aeroespacial e Defesa: A Busca por Desempenho

Este setor depende da tecnologia de vácuo para criar superligas de alto desempenho para componentes críticos como palhetas de turbina, fuselagens e sistemas de propulsão. Essas peças devem suportar temperaturas e estresses extremos sem falhar.

O ambiente de vácuo controlado garante que as propriedades metalúrgicas dessas ligas sejam aperfeiçoadas, proporcionando máxima resistência e tolerância ao calor.

Médico e Odontológico: O Mandato pela Biocompatibilidade

Para implantes médicos, instrumentos cirúrgicos e próteses dentárias, a pureza do material é uma questão de segurança do paciente. O processamento a vácuo é essencial para criar componentes que sejam fortes, resistentes à corrosão e biocompatíveis.

Ao prevenir a contaminação, o processo a vácuo garante que os implantes não reajam adversamente com o corpo humano. Também é usado na fabricação aditiva para criar implantes personalizados a partir de metais reativos como o titânio.

Automotivo e Corrida: O Impulso pela Durabilidade

Na indústria automotiva, o tratamento térmico a vácuo é usado para aumentar a resistência e a durabilidade de componentes críticos como engrenagens de transmissão, peças de motor e componentes de trem de força de alto desempenho.

Isso resulta em peças de maior durabilidade que podem suportar cargas mais altas, o que é crucial tanto para a confiabilidade de veículos de consumo quanto para as demandas extremas de aplicações off-road e de corrida.

Eletrônicos e Semicondutores: O Requisito de Pureza

A indústria eletrônica exige materiais da mais alta pureza possível para semicondutores e outros componentes eletrônicos críticos.

A fusão a vácuo é a única maneira de produzir materiais puros o suficiente para atender a essas especificações. Quaisquer impurezas alterariam as propriedades elétricas do material e tornariam o componente final inútil.

Energia e Nuclear: A Demanda por Confiabilidade

Componentes usados em perfuração de petróleo e gás (tubos de perfuração) e geração de energia nuclear (varetas de combustível) operam em alguns dos ambientes mais hostis imagináveis.

O processamento a vácuo garante que essas peças tenham a resistência e a tolerância à corrosão necessárias para funcionar de forma confiável e segura sob pressão e temperatura extremas.

Compreendendo as Compensações do Processamento a Vácuo

Embora poderoso, o processamento térmico a vácuo não é a solução para todas as aplicações. Ele envolve compensações específicas que devem ser consideradas.

Alto Investimento Inicial

Fornos a vácuo e seus sistemas de bombeamento associados representam uma despesa de capital significativa em comparação com fornos atmosféricos convencionais. Essa tecnologia requer um caso de negócio claro baseado em peças de alto valor.

Tempos de Ciclo Mais Lentos

O processo de evacuar a câmara de um forno até um nível de vácuo profundo leva tempo. Isso pode resultar em tempos de ciclo gerais mais longos em comparação com processos atmosféricos, impactando a taxa de transferência.

Complexidade Operacional Aumentada

A operação e manutenção de um sistema de vácuo requerem conhecimento especializado. Problemas com vedações, bombas ou sensores podem comprometer o processo, exigindo um nível mais alto de habilidade do operador e um programa de manutenção rigoroso.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar o processamento a vácuo deve estar alinhada com os requisitos de desempenho específicos do seu componente e com o tipo de material.

- Se o seu foco principal é a pureza e o desempenho final do material: O processamento a vácuo é inegociável para metais reativos (como titânio), superligas e componentes de grau médico.

- Se o seu foco principal é o endurecimento econômico de aços comuns: O tratamento térmico atmosférico convencional é frequentemente suficiente, mais rápido e mais econômico.

- Se o seu foco principal é criar peças complexas de forma líquida com superfícies superiores: Processos baseados em vácuo, como fabricação aditiva ou prensagem a vácuo, oferecem precisão e acabamento incomparáveis.

Em última análise, dominar o ambiente de vácuo é o que separa a produção de componentes padrão da criação de componentes verdadeiramente de alto desempenho.

Tabela Resumo:

| Indústria | Aplicações Chave | Benefícios Principais |

|---|---|---|

| Aeroespacial e Defesa | Palhetas de turbina, fuselagens, sistemas de propulsão | Máxima resistência, tolerância ao calor e desempenho |

| Médico e Odontológico | Implantes, instrumentos cirúrgicos, próteses dentárias | Biocompatibilidade, resistência à corrosão e segurança do paciente |

| Automotivo e Corrida | Engrenagens de transmissão, peças de motor, componentes de trem de força | Aumento da resistência, resistência ao desgaste e durabilidade |

| Eletrônicos e Semicondutores | Semicondutores, componentes eletrônicos | Pureza ultra-alta para propriedades elétricas confiáveis |

| Energia e Nuclear | Tubos de perfuração, varetas de combustível | Resistência aprimorada e tolerância à corrosão em ambientes hostis |

Pronto para elevar o seu processamento de materiais com soluções avançadas de vácuo? Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece diversos laboratórios com soluções de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos de Mufa, Tubo, Rotativos, Fornos a Vácuo e Atmosféricos, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente a requisitos experimentais exclusivos. Seja na área aeroespacial, médica, automotiva, eletrônica ou de energia, podemos ajudá-lo a alcançar pureza, resistência e desempenho superiores. Contate-nos hoje para discutir como nossa experiência pode beneficiar seus projetos!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga