Em essência, um forno de sinterização a vácuo é um forno industrial altamente controlado que utiliza calor sob vácuo para fundir materiais em pó em um objeto sólido e denso. Seu propósito principal é criar peças de alto desempenho, prevenindo reações químicas, como a oxidação, que de outra forma ocorreriam ao aquecer materiais na presença de ar.

O verdadeiro valor de um forno de sinterização a vácuo não é apenas a sua capacidade de gerar altas temperaturas, mas o seu poder de criar um ambiente ultra-puro. Esta atmosfera controlada é o que permite a fabricação de materiais avançados com resistência, pureza e desempenho superiores, impossíveis de alcançar através de métodos de aquecimento convencionais.

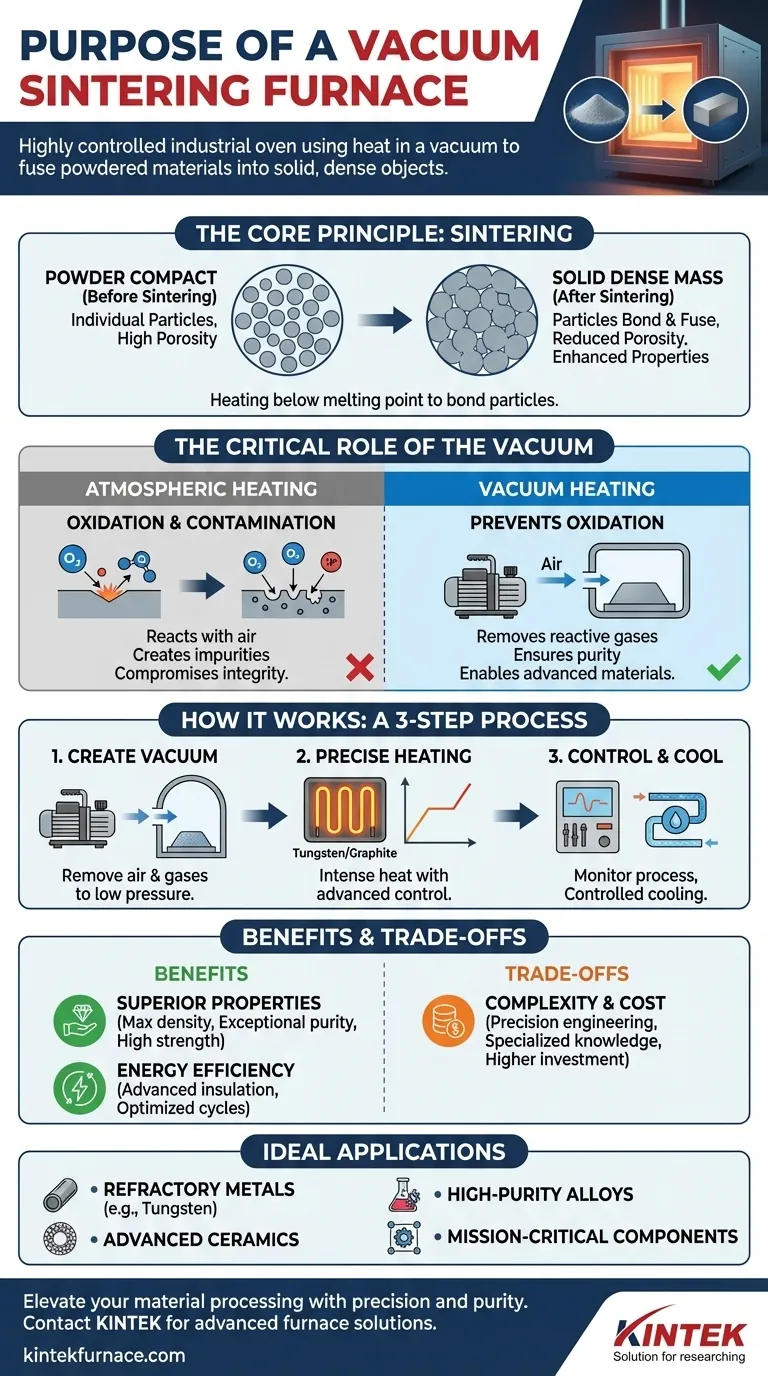

O Princípio Central: Explicação da Sinterização

O Que é Sinterização?

Sinterização é um processo térmico que transforma um compacto de pó em uma massa densa e sólida. Envolve aquecer o material a uma temperatura elevada, mas crucialmente, abaixo do seu ponto de fusão.

Nesta temperatura elevada, as partículas individuais do pó começam a se ligar e fundir nos seus pontos de contato. Com o tempo, este processo reduz o espaço vazio (porosidade) entre as partículas, fazendo com que o objeto encolha e se adense.

Por Que a Sinterização é Usada

O objetivo da sinterização é aprimorar fundamentalmente as propriedades de um material. Ao criar uma estrutura sólida e densa a partir de um pó, o processo melhora drasticamente características como resistência mecânica, dureza, condutividade térmica e condutividade elétrica.

O Papel Crítico do Vácuo

Prevenção de Oxidação e Contaminação

Quando a maioria dos materiais é aquecida a altas temperaturas, eles reagem prontamente com o oxigênio e outros gases no ar. Esta reação, conhecida como oxidação, pode criar impurezas e defeitos superficiais, comprometendo a integridade da peça final.

Um forno a vácuo funciona primeiro bombeando quase todo o ar para fora da sua câmara selada. Ao remover os gases reativos, ele cria um ambiente limpo que impede o início destas reações químicas indesejadas.

Garantindo Pureza e Desempenho do Material

O ambiente de vácuo é essencial para produzir peças com pureza excepcional e desempenho previsível. Ao eliminar o risco de contaminação por gases atmosféricos, o material pode atingir sua densidade teórica e propriedades ideais.

Este nível de controle é inegociável para aplicações de alto risco, onde mesmo impurezas minúsculas podem levar à falha do componente.

Viabilizando Materiais Avançados

Muitos materiais avançados, como metais refratários (como tungstênio), cerâmicas avançadas e certas ligas metálicas, são altamente reativos em temperaturas de sinterização. Um ambiente a vácuo é a única forma de processá-los sem comprometer as suas propriedades únicas e valiosas.

Como Funciona um Forno de Sinterização a Vácuo

Passo 1: Criação do Vácuo

O processo começa com o sistema de vácuo. Uma série de bombas remove o ar e outros gases da câmara selada do forno até que um nível específico de baixa pressão seja atingido.

Passo 2: Aquecimento de Precisão

Uma vez estabelecido o vácuo, o sistema de aquecimento é ativado. Elementos de aquecimento elétrico, frequentemente feitos de tungstênio ou grafite, geram calor intenso. Um sistema de controle de temperatura avançado gerencia com precisão a taxa de aquecimento e a temperatura final para seguir um perfil específico projetado para o material.

Passo 3: Controle Integrado e Resfriamento

Durante todo o processo, um sistema de controle monitora e regula o nível de vácuo e a temperatura. Após a conclusão do ciclo de aquecimento, um sistema de resfriamento a água integrado às paredes do forno ajuda a resfriar a câmara e a peça acabada de forma controlada.

Compreendendo as Compensações e Benefícios

Benefício: Propriedades Superiores do Material

A principal vantagem é a capacidade de produzir peças com densidade máxima, pureza excepcional e resistência mecânica superior. O processo evita os defeitos e as fraquezas causados pela oxidação.

Benefício: Eficiência Energética

Fornos a vácuo modernos são projetados com materiais isolantes avançados e sistemas de controle sofisticados. Isso minimiza a perda de calor e otimiza o ciclo de aquecimento, levando a um menor consumo de energia em comparação com tecnologias mais antigas ou menos controladas.

Compensação: Complexidade e Custo

Fornos de sinterização a vácuo são máquinas complexas, projetadas com precisão. Eles representam um investimento de capital significativo e exigem conhecimento especializado para operação e manutenção, tornando-os mais caros do que fornos atmosféricos mais simples.

Um Forno de Sinterização a Vácuo é Adequado para a Sua Aplicação?

A escolha da tecnologia de processamento térmico correta depende inteiramente do seu material e dos seus objetivos de desempenho.

- Se o seu foco principal é produzir materiais de alto desempenho sensíveis à oxidação (como metais refratários ou cerâmicas avançadas): Um forno a vácuo não é apenas uma opção; é frequentemente o único caminho viável para o sucesso.

- Se o seu foco principal é a densidade máxima da peça e pureza para componentes de missão crítica: O ambiente controlado de um forno a vácuo proporciona repetibilidade e garantia de qualidade incomparáveis.

- Se o seu foco principal é adensar materiais padrão com baixa sensibilidade à oxidação: Um forno atmosférico mais simples e econômico pode ser suficiente para suas necessidades.

Em última análise, a adoção da sinterização a vácuo é uma decisão de priorizar a qualidade e o desempenho do material acima de tudo.

Tabela de Resumo:

| Aspecto | Detalhes Principais |

|---|---|

| Propósito Principal | Fundir materiais em pó em objetos sólidos e densos sob vácuo para prevenir a oxidação e garantir alta pureza. |

| Benefícios Principais | Resistência superior do material, pureza e desempenho; eficiência energética; ideal para materiais sensíveis à oxidação. |

| Aplicações Ideais | Metais refratários, cerâmicas avançadas, ligas metálicas que exigem alta densidade e pureza para componentes críticos. |

| Etapas do Processo | 1. Criar vácuo; 2. Aquecimento de precisão; 3. Resfriamento controlado e monitoramento. |

| Compensações | Maior complexidade e custo em comparação com fornos atmosféricos, mas essencial para qualidade e desempenho. |

Pronto para elevar o seu processamento de materiais com precisão e pureza? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades exclusivas. Nossa linha de produtos inclui Fornos de Muffle, de Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda. Se você está trabalhando com metais refratários, cerâmicas ou outros materiais avançados, nossos fornos de sinterização a vácuo garantem densidade máxima, pureza e desempenho para aplicações de missão crítica. Entre em contato conosco hoje para discutir como podemos ajudá-lo a alcançar resultados superiores e otimizar a eficiência do seu laboratório!

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Quais condições de processamento um forno a vácuo fornece para microesferas de TiCp/Fe? Sinterização a 900 °C

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo

- Qual é o propósito de realizar o recozimento a vácuo médio em ampolas de trabalho? Garante Difusão Pura a Alta Temperatura

- Qual é a função de um forno de sinterização a vácuo no processo SAGBD? Otimizar a Coercividade Magnética e o Desempenho

- Por que o equipamento de sinterização deve manter um alto vácuo para carbonetos de alta entropia? Garanta pureza de fase e densidade máxima