A vantagem fundamental de usar um forno a vácuo para tratamento térmico é o controle de processo inigualável. Esse controle é alcançado pela remoção dos gases reativos encontrados em uma atmosfera normal. Ao operar no vácuo, você previne reações químicas indesejadas, como a oxidação, o que leva diretamente a propriedades de material superiores, qualidade de superfície imaculada, pureza de processo aprimorada e consistência excepcional entre lotes.

Um forno a vácuo transforma o tratamento térmico ao remover a variável da reação atmosférica. Em vez de lutar contra a oxidação e a contaminação, você ganha controle preciso sobre a jornada térmica do material, resultando em resultados de maior qualidade, mais consistentes e previsíveis.

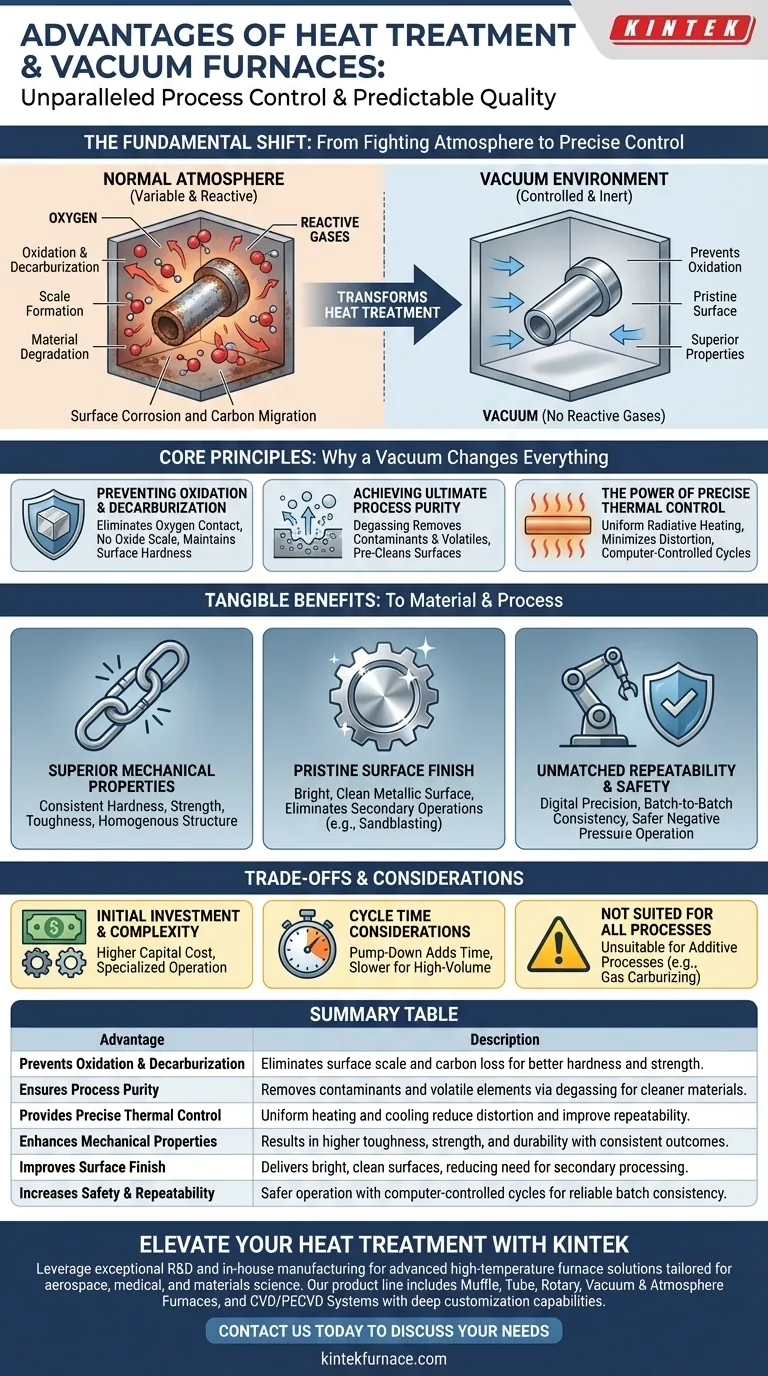

Por Que o Vácuo Muda Tudo: Os Princípios Centrais

Para entender os benefícios, você deve primeiro entender por que remover a atmosfera é tão crítico. Nas altas temperaturas necessárias para o tratamento térmico, os metais se tornam altamente reativos com os gases ao redor, principalmente o oxigênio. Um forno a vácuo mitiga esse problema fundamental.

Prevenindo Oxidação e Descarburação

Em temperaturas elevadas, o oxigênio se liga agressivamente à superfície de um metal, criando uma camada de carepa de óxido. Isso não apenas arruína o acabamento da superfície, mas também pode alterar as dimensões de uma peça de precisão.

Simultaneamente, um processo chamado descarburação pode ocorrer, onde os átomos de carbono migram da superfície do aço. Isso deixa a camada superficial mais macia e fraca do que o núcleo, comprometendo o desempenho e a vida útil à fadiga do componente. Um ambiente a vácuo, sendo quase desprovido de oxigênio e outros gases reativos, impede que ambas essas reações destrutivas ocorram.

Alcançando a Pureza Máxima do Processo

O vácuo faz mais do que apenas prevenir a contaminação; ele limpa ativamente a peça de trabalho. O ambiente de pressão negativa ajuda a extrair elementos voláteis, como fósforo, e gases presos da superfície do material em um processo conhecido como desgaseificação.

Isso resulta em uma estrutura de material mais pura e de maior integridade e remove óleos ou resíduos superficiais sem a necessidade de processos químicos de pré-limpeza separados.

O Poder do Controle Térmico Preciso

Sem ar para transferir calor por convecção, o aquecimento a vácuo é dominado pela radiação. Isso permite uma distribuição de temperatura extremamente uniforme por toda a peça de trabalho, minimizando tensões internas e distorção.

Além disso, fornos a vácuo modernos permitem ciclos de aquecimento e resfriamento (têmpera) controlados por computador. Essa precisão digital garante que cada peça em cada lote receba exatamente o mesmo tratamento térmico, levando a uma repetibilidade inigualável.

Os Benefícios Tangíveis para Seu Material e Processo

Os princípios de operação a vácuo se traduzem diretamente em melhorias significativas e mensuráveis no seu produto final e na operação geral.

Propriedades Mecânicas Superiores

Ao prevenir a descarburação, a superfície do material retém sua dureza e resistência especificadas. O aquecimento uniforme e o resfriamento controlado produzem uma estrutura de grão mais homogênea em todo o componente, levando a melhorias mais previsíveis e confiáveis em tenacidade, resistência e durabilidade.

Acabamento de Superfície Imaculado

As peças tratadas em forno a vácuo emergem com uma superfície brilhante, limpa e metálica. Como nenhuma carepa de óxido se forma, você geralmente elimina a necessidade de operações secundárias caras e demoradas, como jateamento, decapagem química ou retificação.

Repetibilidade e Segurança Inigualáveis

Ciclos controlados por computador eliminam o trabalho de adivinhação e a variabilidade inerentes aos métodos mais antigos. Um processo a vácuo é altamente repetível, o que é fundamental para indústrias como aeroespacial e médica, onde o controle de qualidade é inegociável.

Operacionalmente, os fornos a vácuo são inerentemente mais seguros. Eles operam sob pressão negativa, eliminando o risco de explosão associado a vasos pressurizados. O ambiente com baixo teor de oxigênio também elimina o risco de incêndio.

Compreendendo as Compensações e Considerações

Embora poderosa, a tecnologia de forno a vácuo não é a solução universal para todas as aplicações. A objetividade exige o reconhecimento de suas limitações.

Investimento Inicial e Complexidade

Fornos a vácuo representam um investimento de capital significativo em comparação com fornos de atmosfera convencionais. Eles também exigem conhecimento mais especializado para operação e manutenção devido às suas bombas de alto vácuo, vedações e sistemas de controle.

Considerações sobre o Tempo de Ciclo

O processo de bombear a câmara até o nível de vácuo necessário adiciona tempo ao ciclo total de tratamento. Para algumas peças de alto volume e baixa especificação, o tempo de ciclo mais rápido de um forno de atmosfera contínua pode ser mais econômico.

Não Adequado para Todos os Processos

Alguns processos de tratamento térmico, como cementação ou nitretação a gás, fundamentalmente exigem uma atmosfera quimicamente ativa específica para doar átomos de carbono ou nitrogênio à superfície do material. Um vácuo puro é inadequado para esses processos aditivos, embora existam sistemas híbridos.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da tecnologia de tratamento térmico correta depende inteiramente do resultado exigido para o seu componente.

- Se o seu foco principal for a integridade e o desempenho do material: O tratamento a vácuo é a escolha superior para prevenir a oxidação e alcançar propriedades mecânicas consistentes e de alto nível.

- Se o seu foco principal for o acabamento da superfície e a redução do pós-processamento: O acabamento brilhante e limpo de um forno a vácuo pode eliminar etapas secundárias, economizando tempo e custos operacionais diretamente.

- Se o seu foco principal for a repetibilidade do processo para componentes críticos: O ambiente inerte e controlado por computador de um forno a vácuo oferece consistência inigualável de lote para lote.

- Se o seu foco principal for a produção de alto volume e baixo custo: Avalie cuidadosamente se os tempos de ciclo e o investimento inicial da tecnologia a vácuo se alinham ao seu modelo de custo, pois um forno de atmosfera tradicional pode ser mais econômico.

Em última análise, escolher o tratamento térmico a vácuo é um investimento em controle de processo e qualidade previsível.

Tabela Resumo:

| Vantagem | Descrição |

|---|---|

| Previne Oxidação e Descarburação | Elimina carepa superficial e perda de carbono para melhor dureza e resistência. |

| Garante Pureza do Processo | Remove contaminantes e elementos voláteis através da desgaseificação para materiais mais limpos. |

| Proporciona Controle Térmico Preciso | O aquecimento e resfriamento uniformes reduzem a distorção e melhoram a repetibilidade. |

| Aprimora Propriedades Mecânicas | Resulta em maior tenacidade, resistência e durabilidade com resultados consistentes. |

| Melhora o Acabamento da Superfície | Fornece superfícies brilhantes e limpas, reduzindo a necessidade de processamento secundário. |

| Aumenta a Segurança e Repetibilidade | Operação mais segura com ciclos controlados por computador para consistência confiável do lote. |

Pronto para elevar seus processos de tratamento térmico com precisão e confiabilidade? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas para indústrias como aeroespacial, médica e ciência dos materiais. Nossa linha de produtos inclui Fornos de Muffle, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossos fornos a vácuo podem aprimorar a qualidade do seu material, reduzir custos e garantir consistência inigualável em suas operações!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje