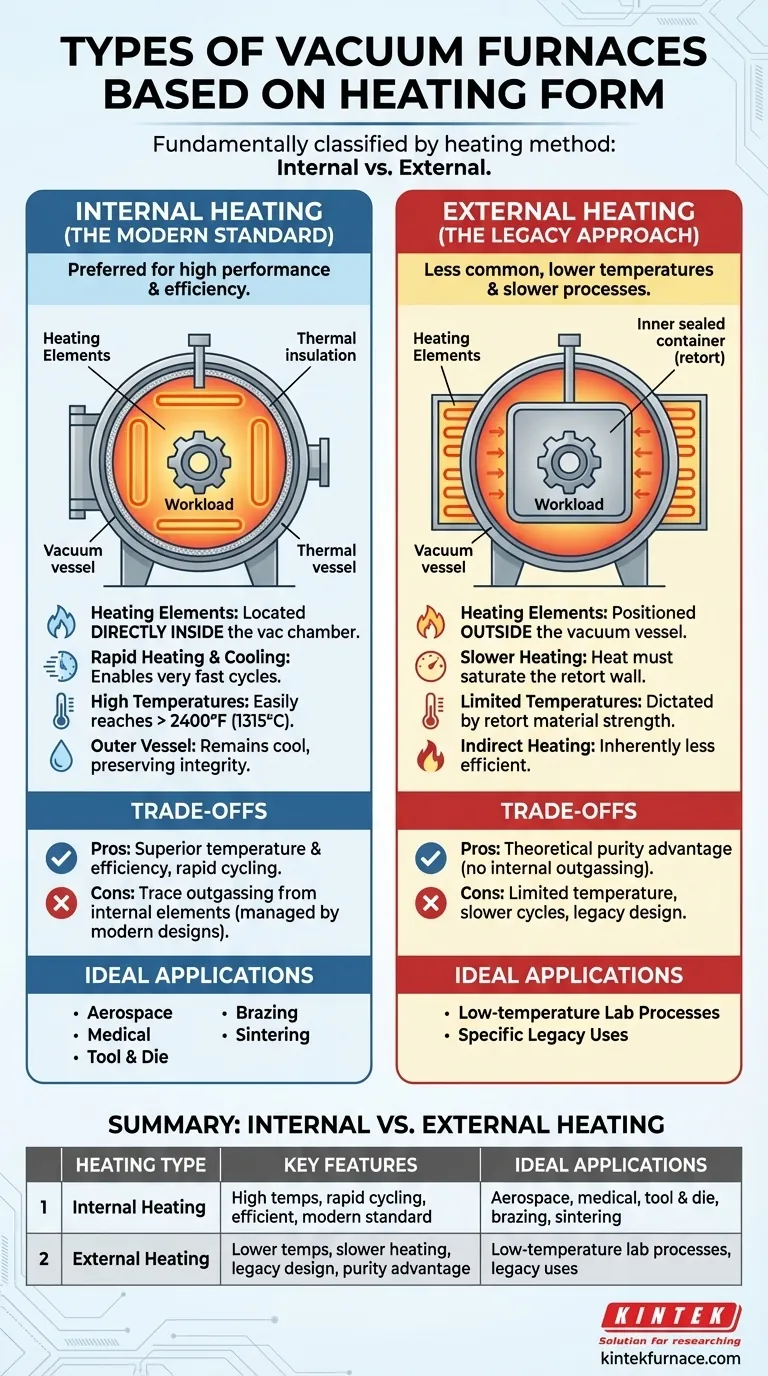

Fundamentalmente, os fornos a vácuo são classificados em dois tipos com base no seu método de aquecimento: aquecimento interno e aquecimento externo. A grande maioria dos fornos a vácuo modernos e de alto desempenho utiliza um projeto de aquecimento interno, onde os elementos de aquecimento estão localizados diretamente dentro da câmara de vácuo para maximizar a eficiência e as capacidades de temperatura.

A distinção central não é apenas sobre a localização dos aquecedores, mas sobre uma troca fundamental entre desempenho e simplicidade. O processamento moderno de materiais exige as altas temperaturas e ciclos rápidos que apenas uma arquitetura de aquecimento interno pode fornecer de forma confiável.

As Duas Arquiteturas Fundamentais de Aquecimento

Para entender qualquer forno a vácuo, você deve primeiro entender como ele gera e aplica calor. A colocação dos elementos de aquecimento em relação ao vaso de vácuo dita o desempenho, as limitações e as aplicações ideais do forno.

Fornos de Aquecimento Interno (O Padrão Moderno)

Em um forno de aquecimento interno, os elementos de aquecimento (geralmente feitos de grafite ou metais refratários como molibdênio) e o isolamento térmico estão localizados dentro da câmara de vácuo, envolvendo a carga de trabalho.

Este projeto é o padrão preferido para quase todas as aplicações industriais modernas. O calor é gerado diretamente dentro do ambiente de vácuo, permitindo ciclos de aquecimento e resfriamento muito rápidos e temperaturas de processo extremamente altas.

Como a fonte de calor está dentro da câmara, o vaso de vácuo externo permanece frio, preservando sua integridade estrutural.

Fornos de Aquecimento Externo (A Abordagem Legada)

Em um forno de aquecimento externo, os elementos de aquecimento são posicionados fora do vaso de vácuo. A carga de trabalho é colocada dentro de um recipiente selado, frequentemente chamado de "retorta", que é então evacuado.

O calor deve primeiro saturar a parede desta retorta antes de poder irradiar para a carga de trabalho interna. Este método de aquecimento indireto é inerentemente mais lento e menos eficiente.

Este projeto é muito menos comum hoje, encontrado principalmente em equipamentos mais antigos ou em aplicações laboratoriais muito específicas e de temperatura mais baixa.

Entendendo as Compensações: Aquecimento Interno vs. Externo

O domínio do projeto de aquecimento interno é um resultado direto de suas significativas vantagens de desempenho. No entanto, entender as compensações é fundamental para apreciar por que cada projeto existe.

Temperatura e Eficiência

Fornos de aquecimento interno são vastamente superiores neste aspecto. Eles podem atingir facilmente temperaturas acima de 2.400°F (1315°C) e fazê-lo com alta eficiência energética, pois o calor é gerado exatamente onde é necessário.

Fornos de aquecimento externo são severamente limitados. A temperatura máxima é ditada pela resistência do material da retorta, que deve conter o vácuo enquanto é aquecida externamente. Isso os torna inadequados para processos de alta temperatura, como brasagem ou sinterização.

Pureza e Contaminação

Esta é a única área onde o aquecimento externo tem uma vantagem teórica. Como os elementos de aquecimento estão fora do vácuo, não há risco de eles "desgaseificarem" e introduzirem contaminantes no ambiente da carga de trabalho.

Em um forno de aquecimento interno, os elementos internos e o isolamento podem liberar vestígios de gás quando aquecidos, o que deve ser gerenciado pelo sistema de bombeamento a vácuo. No entanto, os projetos e materiais modernos minimizaram em grande parte esse problema para a maioria das aplicações.

Aplicação e Função

Muitas vezes, você verá fornos descritos por sua função, como fornos de têmpera a vácuo, fornos de brasagem ou fornos de sinterização.

Esses termos descrevem o processo para o qual o forno é projetado. Criticamente, quase todos esses tipos funcionais de alto desempenho são construídos usando uma arquitetura de aquecimento interno para alcançar a temperatura e o controle necessários.

Fazendo a Escolha Certa para o Seu Objetivo

Os requisitos da sua aplicação apontarão diretamente para a arquitetura de aquecimento necessária.

- Se seu foco principal for o processamento de materiais de alto desempenho: Você precisa de um forno de aquecimento interno por sua capacidade de alta temperatura, ciclos rápidos e eficiência, tornando-o padrão para as indústrias aeroespacial, médica e de moldes e matrizes.

- Se seu foco principal for a pureza absoluta em um processo de baixa temperatura: Um forno de aquecimento externo pode ser considerado, mas é em grande parte um projeto legado com limitações significativas de desempenho.

Entender este princípio de design fundamental permite que você olhe além dos termos de marketing e avalie um forno a vácuo com base em suas capacidades fundamentais.

Tabela Resumo:

| Tipo de Aquecimento | Características Principais | Aplicações Ideais |

|---|---|---|

| Aquecimento Interno | Altas temperaturas (>2400°F), ciclos rápidos, eficiente, padrão moderno | Indústrias aeroespacial, médica, moldes e matrizes, brasagem, sinterização |

| Aquecimento Externo | Temperaturas mais baixas, aquecimento mais lento, projeto legado, vantagem teórica de pureza | Processos laboratoriais de baixa temperatura, usos legados específicos |

Precisa de um forno a vácuo de alto desempenho adaptado às necessidades exclusivas do seu laboratório? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer soluções avançadas como Fornos de Mufla, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante o ajuste preciso para seus requisitos experimentais. Entre em contato conosco hoje para aumentar sua eficiência de processamento de materiais!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Um vácuo sozinho é suficiente para prevenir a oxidação em fornos a vácuo? Domine os Fatores Chave para Resultados Livres de Óxido

- Quais são as vantagens e limitações do uso de fornos a vácuo? Desvende o tratamento térmico de precisão

- Quais são as vantagens dos fornos a vácuo contínuos multicâmaras? Aumente a Eficiência na Produção de Alto Volume

- O que é sinterização a vácuo e sua importância? Alcance um desempenho de material superior

- Que avanços foram feitos na eficiência energética e impacto ambiental dos fornos a vácuo? Descubra o Tratamento Térmico Mais Limpo e Eficiente

- Quais são os indicadores chave para medir o desempenho dos equipamentos de tratamento térmico a vácuo? Otimize o Seu Processo com a KINTEK

- Como os fornos a vácuo contínuos contribuem para o recozimento e têmpera de metais? Alcance Pureza Metalúrgica Superior

- Por que os sistemas de refrigeração são necessários em fornos a vácuo? Essencial para o Controle de Materiais e Proteção de Equipamentos