Em princípio, sim. Um vácuo suficientemente alto é o método principal e mais eficaz para prevenir a oxidação em um forno. Ao remover mecanicamente o oxigênio e outros gases reativos da câmara de aquecimento, você elimina o reagente primário necessário para que o processo de oxidação ocorra.

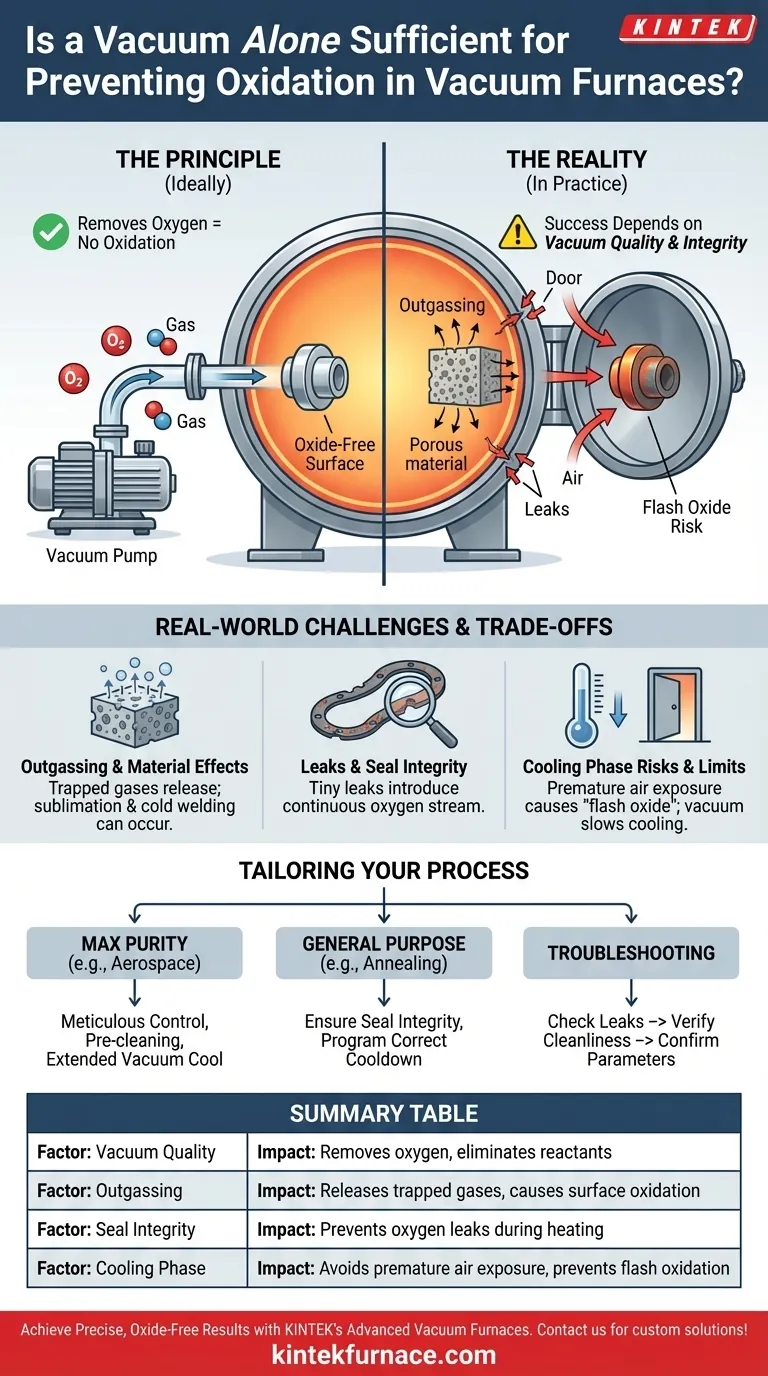

A questão central não é se um vácuo pode prevenir a oxidação, mas se a qualidade e integridade desse vácuo podem ser mantidas durante todo o ciclo de aquecimento e resfriamento. Na prática, alcançar um resultado livre de óxido depende menos apenas da bomba de vácuo e mais do gerenciamento de vazamentos, desgaseificação de materiais e da fase de resfriamento.

O Princípio Fundamental: Como o Vácuo Previne a Oxidação

Removendo o Reagente

A oxidação é uma reação química entre um material e um agente oxidante, mais comumente o oxigênio. Esta reação é fortemente acelerada pelo calor.

A função principal de um forno a vácuo é bombear a grande maioria do ar, e, portanto, do oxigênio, para fora de uma câmara selada antes que o processo de aquecimento comece. Sem a presença de oxigênio, a oxidação simplesmente não pode ocorrer, independentemente da temperatura.

Um Ambiente Limpo e Controlado

Este processo garante que materiais como metais possam ser aquecidos a temperaturas muito altas para processos como brasagem, recozimento ou endurecimento sem formar camadas de óxido indesejáveis.

O resultado é um acabamento de superfície limpo e brilhante e, no caso da brasagem, uma junta forte e não contaminada entre os componentes.

Por Que um Vácuo "Perfeito" Não É a História Completa

Embora o vácuo seja a base do processo, vários fatores do mundo real determinam seu sucesso final. O simples ato de "criar vácuo" não é uma garantia de um resultado livre de óxido.

O Problema da Desgaseificação

Muitos materiais, especialmente os porosos ou com geometrias complexas, aprisionam quantidades microscópicas de ar, vapor de água e outros gases.

Quando esses materiais são aquecidos sob vácuo, esses gases aprisionados são liberados para a câmara em um processo chamado desgaseificação. Isso pode reintroduzir oxigênio suficiente para causar oxidação superficial, mesmo em um forno bem vedado.

Vazamentos e Integridade da Vedação

Um forno a vácuo é tão bom quanto suas vedações. Juntas, flanges e conexões podem degradar-se com o tempo, criando vazamentos minúsculos.

Em altas temperaturas, mesmo um vazamento muito pequeno pode introduzir um fluxo contínuo de oxigênio, comprometendo todo o processo. É por isso que um "ambiente de vácuo verdadeiro", como mencionado nas diretrizes de processo, depende de uma manutenção meticulosa do sistema.

Contaminação Durante o Resfriamento

Talvez o risco mais negligenciado seja a exposição prematura ao ar durante o ciclo de resfriamento. Uma peça de trabalho é mais vulnerável à oxidação quando está quente.

Se o vácuo for quebrado ou a porta do forno for aberta enquanto o material ainda estiver acima de sua temperatura crítica de oxidação, uma camada de "óxido flash" se formará instantaneamente na superfície, desfazendo todo o trabalho do processo a vácuo.

Compreendendo as Trocas e os Desafios

Depender de um vácuo para o processamento de materiais introduz considerações únicas que devem ser gerenciadas para um resultado bem-sucedido.

Reações Específicas do Material

Na quase ausência de moléculas de gás, certos materiais podem se comportar de forma diferente. Alguns elementos podem começar a sublimar, passando diretamente do estado sólido para o gasoso em altas temperaturas.

Em outros casos, duas superfícies metálicas perfeitamente limpas podem se fundir sob pressão sem derreter, em um fenômeno conhecido como soldagem a frio. Esta é uma consequência direta das superfícies ultra-limpas criadas pelo vácuo.

Os Limites do Resfriamento

O vácuo é um excelente isolante. Isso é um benefício para atingir altas temperaturas de forma eficiente, mas um desafio significativo para o resfriamento.

A remoção de calor da peça de trabalho pode ser lenta, pois não há gás para facilitar a convecção. Isso prolonga os tempos de ciclo e exige um gerenciamento cuidadoso da fase de resfriamento para evitar choque térmico ou exposição prematura ao ar.

Manutenção e Custo do Equipamento

As bombas de alto vácuo exigem manutenção significativa para funcionar de forma confiável. Vedações e gaxetas são componentes consumíveis que devem ser inspecionados e substituídos regularmente.

Alcançar e manter um vácuo de alta qualidade é um processo intensivo em energia que aumenta o custo operacional em comparação com o tratamento térmico baseado na atmosfera.

Como Aplicar Isso ao Seu Processo

Sua abordagem deve ser adaptada à sensibilidade de seus materiais e à qualidade desejada do seu produto final.

- Se seu foco principal é a pureza máxima e a resistência da junta (por exemplo, brasagem aeroespacial): Seu sucesso depende de um controle meticuloso do processo, incluindo a pré-limpeza das peças para minimizar a desgaseificação e a manutenção do vácuo até que as peças estejam bem abaixo de sua temperatura de oxidação.

- Se seu foco principal é o tratamento térmico de uso geral (por exemplo, recozimento): Suas principais preocupações são garantir a integridade das vedações do forno e confirmar que seu ciclo de resfriamento está programado corretamente para evitar a oxidação antes que a câmara seja ventilada.

- Se você está solucionando um problema de oxidação: Investigue sistematicamente as potenciais fontes de contaminação, começando com a detecção de vazamentos, depois verificando a limpeza do material e, finalmente, confirmando seus parâmetros de processo, especialmente a temperatura em que o vácuo é quebrado.

Em última análise, alcançar um acabamento livre de óxido é sobre gerenciar um sistema inteiro, não apenas depender de um único equipamento.

Tabela Resumo:

| Fator | Impacto na Prevenção da Oxidação |

|---|---|

| Qualidade do Vácuo | Remove o oxigênio para eliminar os reagentes de oxidação |

| Desgaseificação | Libera gases aprisionados que podem causar oxidação superficial |

| Integridade da Vedação | Previne vazamentos que introduzem oxigênio durante o aquecimento |

| Fase de Resfriamento | Evita a exposição prematura ao ar para prevenir a oxidação flash |

Com dificuldades para controlar a oxidação em seus processos de alta temperatura? A KINTEK é especializada em soluções avançadas de fornos a vácuo, adaptadas para diversos laboratórios. Aproveitando P&D excepcional e fabricação interna, oferecemos Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos com forte personalização para atender às suas necessidades experimentais únicas. Obtenha resultados precisos e livres de óxido — entre em contato conosco hoje para discutir como nossa experiência pode aprimorar a eficiência e os resultados do seu laboratório!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase