Em essência, os fornos a vácuo contínuos contribuem para o recozimento e a têmpera de metais criando um ambiente excepcionalmente puro e precisamente controlado. Ao remover o ar e outros gases atmosféricos, esses fornos evitam reações químicas indesejáveis, como a oxidação, garantindo que o processo de tratamento térmico modifique a estrutura interna do metal sem degradar sua superfície. Isso resulta em componentes com propriedades mecânicas, resistência e um acabamento limpo superiores.

O principal valor de um forno a vácuo não é o calor, mas a ausência de atmosfera. Ao eliminar o oxigênio e outros gases reativos, você pode aquecer e resfriar um metal para alterar suas propriedades internas sem o dano colateral da contaminação superficial, liberando todo o seu potencial de desempenho.

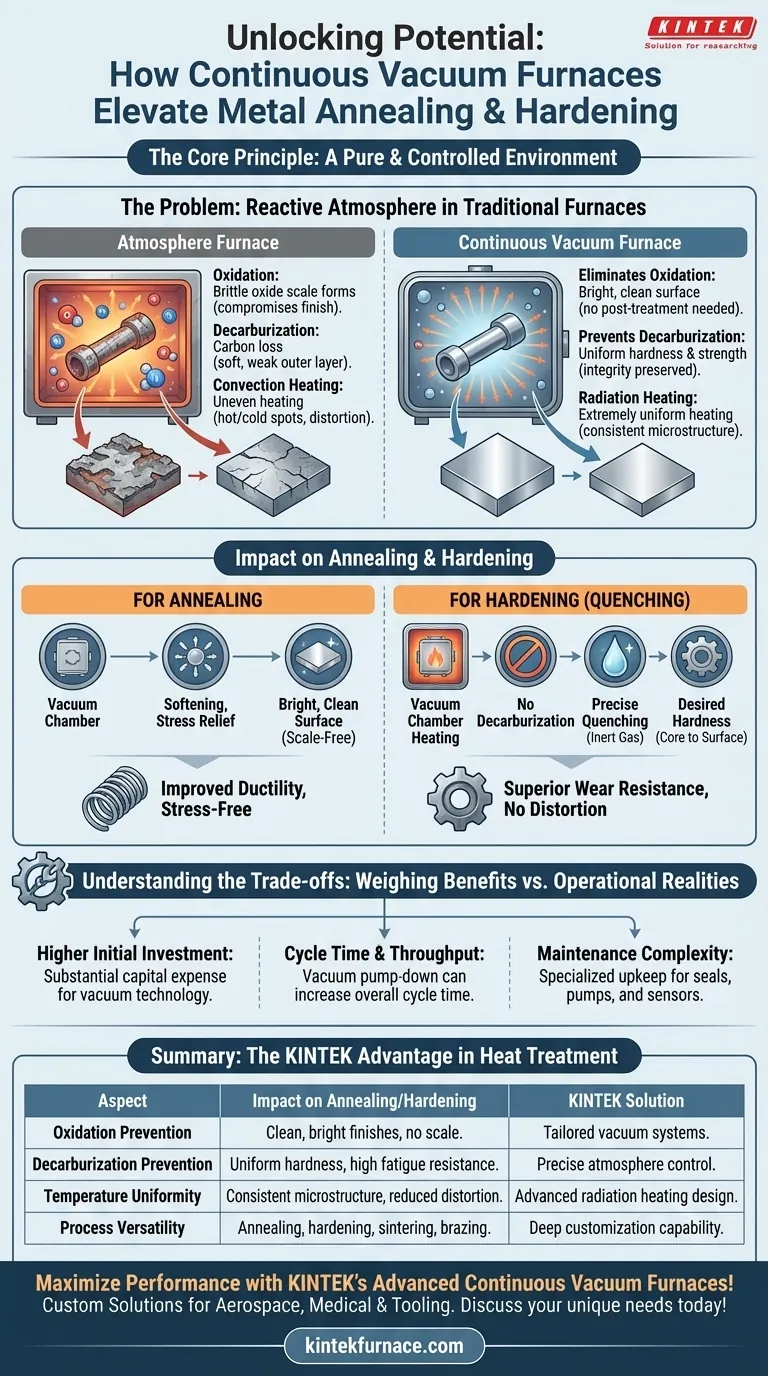

O Princípio Central: Uma Atmosfera Controlada

Para entender o impacto dos fornos a vácuo, você deve primeiro apreciar os problemas que eles resolvem. Fornos tradicionais aquecem as peças na presença de ar, que é um coquetel de gases reativos.

Eliminação da Oxidação e Descarbonetação

Em altas temperaturas, o oxigênio no ar reage agressivamente com a superfície de um metal, formando uma camada quebradiça de carepa de óxido. Este processo, oxidação, compromete o acabamento superficial e pode exigir operações de limpeza secundárias dispendiosas.

Outra reação, a descarbonetação, ocorre quando os átomos de carbono migram da superfície das ligas de aço. Isso cria uma camada externa macia e fraca que reduz severamente a vida à fadiga e a resistência ao desgaste da peça temperada.

Um ambiente a vácuo priva essas reações dos gases de que necessitam para ocorrer, preservando a integridade da superfície do metal e sua composição química.

Garantindo a Uniformidade da Temperatura

Em um forno tradicional, o calor é transferido em grande parte por convecção (ar em movimento). Isso pode levar a um aquecimento desigual, pontos quentes e frios, e distorção da peça.

No vácuo, o calor é transferido principalmente por radiação. Isso permite um aquecimento extremamente uniforme em toda a peça de trabalho, garantindo que as microestruturas desejadas sejam alcançadas de forma consistente em toda a peça. Essa precisão é crítica para atender a tolerâncias rigorosas.

Como Isso Afeta o Recozimento e a Têmpera

O ambiente controlado se traduz diretamente em resultados de maior qualidade em processos específicos de tratamento térmico.

Para Recozimento

O objetivo do recozimento é amaciar um metal, aliviar tensões internas e melhorar sua ductilidade. Ao realizar isso a vácuo, a peça emerge livre de tensões e com uma superfície brilhante e limpa, livre da carepa que se formaria em um forno atmosférico.

Para Têmpera (Resfriamento Rápido)

A têmpera exige aquecer um metal a uma temperatura crítica e, em seguida, resfriá-lo rapidamente (resfriamento rápido). Um ambiente a vácuo impede a descarbonetação superficial durante a fase de aquecimento, garantindo que a superfície fique tão dura quanto o núcleo.

O forno, então, permite um controle preciso sobre o processo de resfriamento rápido, muitas vezes usando gás inerte de alta pressão, para atingir a dureza desejada sem o risco de rachaduras ou distorção.

Compreendendo as Compensações

Embora os fornos a vácuo ofereçam resultados superiores, eles não são a solução universal para todas as aplicações. É crucial ponderar seus benefícios em relação às suas realidades operacionais.

Maior Investimento Inicial

Fornos a vácuo representam uma despesa de capital significativamente maior em comparação com fornos atmosféricos padrão. O custo da câmara de vácuo, dos sistemas de bombeamento e dos controles sofisticados é substancial.

Tempo de Ciclo e Vazão

Bombear uma câmara até um vácuo profundo leva tempo. Embora os modelos "contínuos" otimizem isso movendo as peças através de uma série de câmaras conectadas, o tempo total de ciclo ainda pode ser maior do que nos processos atmosféricos, potencialmente impactando a produção de alto volume.

Complexidade de Manutenção

Sistemas de alto vácuo são máquinas complexas. Eles exigem manutenção diligente e especializada para garantir a integridade das vedações, a saúde da bomba e a precisão dos sensores. Um vazamento pode comprometer um lote inteiro de peças.

Fazendo a Escolha Certa para Seu Processo

Sua escolha de tecnologia de forno deve ser impulsionada pelos requisitos finais do seu componente.

- Se seu foco principal é a integridade máxima do material e desempenho: Para peças de missão crítica em aeroespacial, médico ou ferramentas de alto desempenho, um forno a vácuo é muitas vezes a única maneira de atender a especificações rigorosas.

- Se seu foco principal é produção de alto volume e sensível ao custo: Para aplicações menos exigentes, onde a oxidação da superfície é aceitável ou pode ser limpa pós-processo, um forno atmosférico tradicional pode ser mais econômico.

- Se seu foco principal é a versatilidade do processo: Um forno a vácuo é uma ferramenta multifuncional, capaz de realizar têmpera, recozimento, revenimento, sinterização e até brasagem em um único ambiente livre de contaminantes.

Em última análise, investir em um forno a vácuo é uma decisão de priorizar a pureza metalúrgica e o desempenho final do seu produto acima de tudo.

Tabela de Resumo:

| Aspecto | Impacto no Recozimento/Têmpera |

|---|---|

| Prevenção da Oxidação | Elimina a carepa superficial, garantindo acabamentos limpos e brilhantes sem pós-tratamento. |

| Prevenção da Descarbonetação | Mantém o teor de carbono para dureza uniforme e resistência à fadiga aprimorada. |

| Uniformidade da Temperatura | Alcança microestruturas consistentes via aquecimento por radiação, reduzindo a distorção da peça. |

| Versatilidade do Processo | Suporta recozimento, têmpera e mais em um único ambiente livre de contaminantes. |

Desbloqueie todo o potencial de seus tratamentos térmicos de metais com os fornos a vácuo contínuos avançados da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a laboratórios diversos soluções personalizadas como Fornos de Mufa, Tubo, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante um alinhamento preciso com suas necessidades experimentais exclusivas, entregando pureza metalúrgica e desempenho superiores para indústrias como aeroespacial, médica e de ferramentas. Não deixe que a oxidação ou a descarbonetação comprometam seus resultados — entre em contato conosco hoje para discutir como nossos fornos podem elevar seus processos!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje