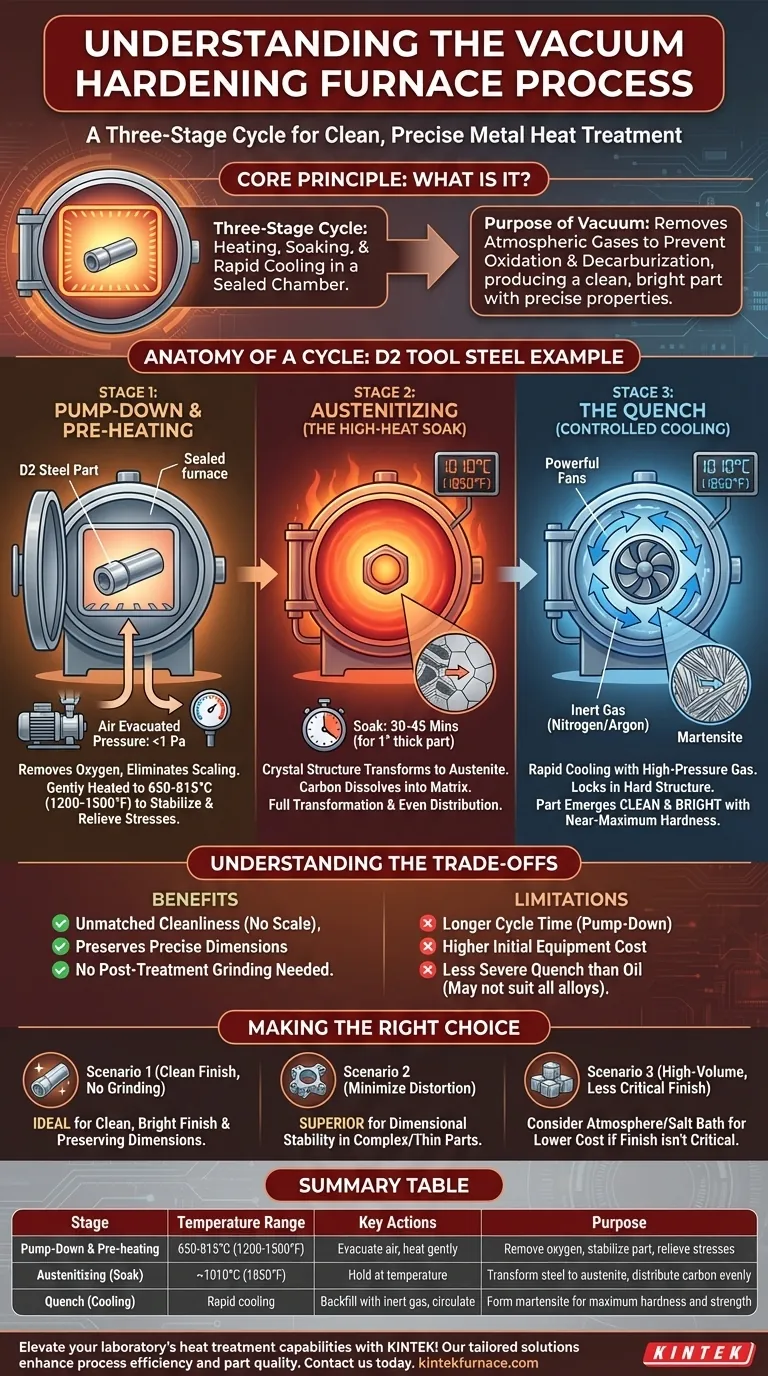

Em sua essência, um processo de têmpera a vácuo é um ciclo de três estágios realizado em uma câmara selada. Primeiro, os componentes metálicos são aquecidos a uma temperatura de endurecimento específica sob um vácuo profundo. Em segundo lugar, eles são mantidos nessa temperatura (uma etapa chamada "cozimento" ou "permanência") para garantir que toda a peça transforme sua estrutura interna. Por fim, eles são resfriados rapidamente usando gás inerte de alta pressão para fixar a dureza e a resistência desejadas.

O propósito fundamental do uso de vácuo não é o vácuo em si, mas o que ele previne. Ao remover os gases atmosféricos, o processo elimina reações superficiais como oxidação e descarbonetação, produzindo uma peça limpa e brilhante com propriedades mecânicas precisas e previsíveis.

A Anatomia de um Ciclo de Têmpera a Vácuo

Para tornar isso tangível, vamos percorrer o processo de endurecimento de um aço ferramenta comum, como o D2. Este aço com alto teor de carbono e cromo é usado para matrizes e ferramentas de corte que exigem excelente resistência ao desgaste.

Estágio 1: Bombeamento e Pré-aquecimento

O ciclo começa carregando as peças de aço D2 no forno frio e selando a porta da câmara.

Um potente sistema de vácuo remove então o ar, atingindo tipicamente um nível de pressão milhões de vezes inferior ao da atmosfera externa. Esta etapa crucial remove o oxigênio, a principal causa de formação de casca (escala) e defeitos superficiais em altas temperaturas.

Uma vez estabelecido o vácuo, as peças são aquecidas suavemente até uma temperatura de pré-aquecimento, geralmente em torno de 650-815°C (1200-1500°F). Esta etapa estabiliza a peça, alivia as tensões internas da usinagem anterior e garante que o componente aqueça uniformemente durante a próxima etapa crítica.

Estágio 2: Austenitização (O Cozimento em Alta Temperatura)

A partir da temperatura de pré-aquecimento, o forno aquece rapidamente as peças até a temperatura de austenitização específica para o aço D2, que é tipicamente em torno de 1010°C (1850°F).

Nesta temperatura, a estrutura cristalina do aço se transforma em uma fase chamada austenita, que possui a capacidade única de dissolver carbono em sua matriz.

As peças são então "cozidas" — mantidas nesta temperatura por um tempo predeterminado. Isso garante que toda a peça, incluindo seu núcleo, tenha se transformado completamente e que o carbono e outros elementos de liga estejam distribuídos uniformemente. Para uma seção D2 com 1 polegada de espessura, este cozimento pode durar de 30 a 45 minutos.

Estágio 3: O Resfriamento (Resfriamento Controlado)

Este é o momento do "endurecimento". Para fixar a estrutura dura no lugar, o aço deve ser resfriado rapidamente a partir da temperatura de austenitização.

Em um forno a vácuo, isso não é feito com óleo ou água. Em vez disso, os elementos de aquecimento são desligados e a câmara é rapidamente reabastecida com um gás inerte de alta pressão — geralmente Nitrogênio ou Argônio.

Ventiladores potentes circulam este gás em alta velocidade, retirando o calor dos componentes de forma rápida e uniforme. Este resfriamento rápido força a austenita a se transformar em martensita, uma estrutura cristalina muito dura e forte, mas frágil. A peça sai do forno com dureza quase máxima.

Compreendendo as Compensações

A têmpera a vácuo é um processo superior para muitas aplicações, mas não é a única solução. Entender suas vantagens e limitações é fundamental para tomar uma decisão informada.

O Benefício: Limpeza e Precisão Incomparáveis

A principal vantagem é o resultado: uma peça limpa e brilhante, sem casca superficial. Como não há oxidação ou descarbonetação (perda de carbono superficial), a peça endurecida geralmente não requer limpeza ou usinagem subsequentes. Isso preserva as dimensões precisas do componente.

O Custo: Tempo de Ciclo e Equipamento

Fornos a vácuo são máquinas complexas. A evacuação inicial adiciona um tempo significativo ao processo geral em comparação com um forno com atmosfera, onde as peças podem ser carregadas diretamente em uma câmara quente. O equipamento em si é mais caro para comprar e manter.

A Limitação: Severidade do Resfriamento

Embora o resfriamento por gás de alta pressão moderno seja muito eficaz, geralmente é um resfriamento menos severo do que o fornecido por um banho de óleo agressivo. Para alguns aços de baixa liga ou peças muito espessas que requerem resfriamento extremamente rápido para atingir a dureza total, o resfriamento por gás a vácuo pode não ser suficiente.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do processo de tratamento térmico correto depende inteiramente dos requisitos do componente final.

- Se seu foco principal for um acabamento limpo e brilhante e evitar a retificação pós-tratamento: A têmpera a vácuo é a escolha ideal para preservar a superfície e as dimensões da peça.

- Se seu foco principal for minimizar a distorção em peças complexas ou finas: O aquecimento uniforme e o resfriamento por gás controlado de um processo a vácuo oferecem estabilidade dimensional superior.

- Se seu foco principal for a têmpera de alto volume de aços carbono simples, onde o acabamento superficial não é crítico: Um forno com atmosfera mais convencional e de menor custo ou um banho de sal pode ser uma solução mais econômica.

Em última análise, escolher a têmpera a vácuo é um investimento em controle de processo para aplicações onde a qualidade e a precisão da peça final são inegociáveis.

Tabela Resumo:

| Estágio | Faixa de Temperatura | Ações Principais | Propósito |

|---|---|---|---|

| Bombeamento e Pré-aquecimento | 650-815°C (1200-1500°F) | Evacuar o ar, aquecer suavemente | Remover oxigênio, estabilizar a peça, aliviar tensões |

| Austenitização (Cozimento) | ~1010°C (1850°F) | Manter na temperatura | Transformar o aço em austenita, distribuir o carbono uniformemente |

| Resfriamento (Quench) | Resfriamento rápido | Reabastecer com gás inerte, circular | Formar martensita para dureza e resistência máximas |

Eleve as capacidades de tratamento térmico de seu laboratório com a KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos soluções avançadas de fornos de alta temperatura, como fornos de Mufa, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante um alinhamento preciso com suas necessidades experimentais exclusivas, fornecendo resultados limpos e precisos para aplicações no endurecimento de aço ferramenta e além. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem aprimorar sua eficiência de processo e qualidade de peças!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje