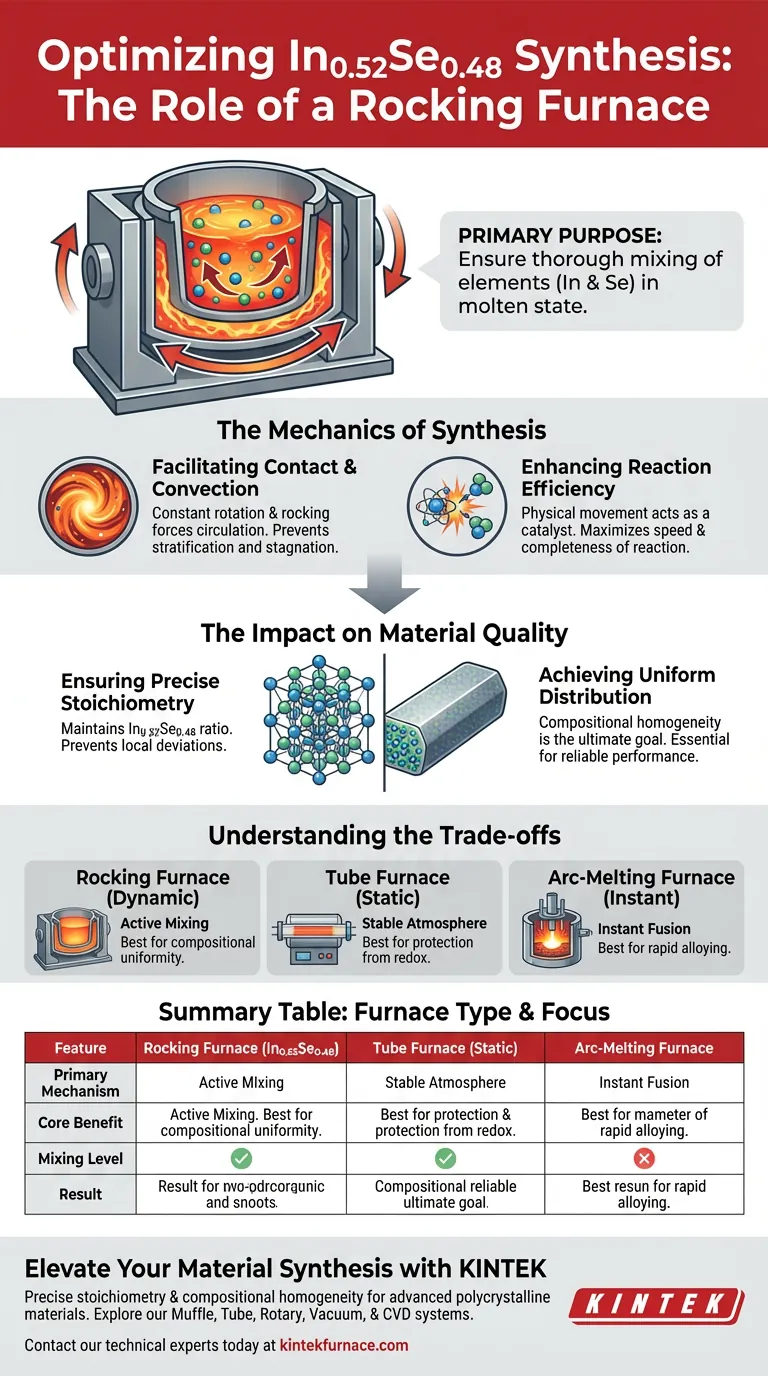

O propósito principal do uso de um forno basculante na síntese de In0.52Se0.48 é garantir a mistura completa dos elementos enquanto eles estão em estado fundido. Ao aplicar rotação e movimentos de basculamento constantes, o forno cria convecção mecânica entre o Índio (In) e o Selênio (Se) de alta pureza. Esse movimento forçado é o principal motor para a eficiência da reação, garantindo que o material final atinja estequiometria precisa e composição uniforme.

A principal vantagem de um forno basculante é que ele vai além do simples aquecimento para a mistura ativa. Esse processo dinâmico é essencial para prevenir a segregação de materiais, garantindo que o material policristalino In0.52Se0.48 seja quimicamente consistente em toda a sua extensão.

A Mecânica da Síntese

Facilitando o Contato e a Convecção

No aquecimento padrão, os elementos fundidos podem estratificar com base na densidade ou permanecer estáticos. Um forno basculante elimina esse problema introduzindo rotação e basculamento constantes.

Essa ação mecânica força o Índio e o Selênio fundidos a circular. Garante que os reagentes estejam em um estado de contato contínuo e completo, em vez de ficarem estagnados.

Aumentando a Eficiência da Reação

O movimento físico dentro do forno atua como um catalisador para a reação física. Ao promover a convecção, o forno garante que as porções não reagidas da massa fundida sejam constantemente reunidas.

Isso maximiza a velocidade e a completude da reação. Impede que bolsões de material não reagido permaneçam no lingote final.

O Impacto na Qualidade do Material

Garantindo Estequiometria Precisa

Para materiais como In0.52Se0.48, aderir à proporção química específica é crucial. Variações na proporção podem alterar drasticamente as propriedades do material.

O forno basculante impede desvios locais na mistura. Garante que a proporção de Índio para Selênio seja mantida precisamente em todo o volume do material.

Alcançando Distribuição Uniforme

O objetivo final do uso deste equipamento é a homogeneidade composicional.

Sem o movimento de basculamento, o material policristalino final poderia sofrer de distribuição composicional desigual. O forno garante que o material pré-sintetizado seja uniforme, o que é um pré-requisito para um desempenho confiável em aplicações subsequentes.

Compreendendo as Compensações

Ambientes Dinâmicos vs. Estáticos

Embora um forno basculante se destaque na mistura, ele difere fundamentalmente dos métodos estáticos. Por exemplo, um forno tubular padrão (frequentemente usado para NaRu2O4) prioriza um ambiente estável e selado para controle de atmosfera em detrimento da mistura física.

Se a reação exigir um equilíbrio delicado de gases voláteis ou proteção extrema contra reações redox, o movimento dinâmico de um forno basculante pode introduzir variáveis desnecessárias em comparação com uma configuração estática.

Velocidade de Mistura vs. Fusão Instantânea

O forno basculante depende de movimento sustentado para atingir a homogeneidade ao longo do tempo. Isso contrasta com métodos como a fusão por arco (usada para ligas de Cr-Mn-Ge), que utiliza arcos de alta temperatura para fusão instantânea.

Embora a fusão por arco seja mais rápida para ligas rápidas, ela pode não fornecer a mistura suave e sustentada necessária para o equilíbrio estequiométrico preciso de In0.52Se0.48.

Fazendo a Escolha Certa para o Seu Objetivo

Para selecionar o método de síntese correto, você deve alinhar as capacidades do forno com os requisitos específicos do seu material:

- Se o seu foco principal é a uniformidade composicional na massa fundida: Use um forno basculante para induzir convecção e garantir estequiometria precisa, conforme necessário para In0.52Se0.48.

- Se o seu foco principal é a fusão rápida em alta temperatura: Considere um forno de fusão por arco para fundir e ligar instantaneamente os elementos brutos.

- Se o seu foco principal é a estabilidade da atmosfera: Utilize um forno tubular selado para manter um ambiente inerte protetor e prevenir reações redox indesejadas.

O sucesso na síntese depende não apenas de atingir a temperatura correta, mas de controlar como os elementos interagem depois de chegarem lá.

Tabela Resumo:

| Característica | Forno Basculante (In0.52Se0.48) | Forno Tubular (Estático) | Forno de Fusão por Arco |

|---|---|---|---|

| Mecanismo Principal | Convecção mecânica e basculamento | Controle de atmosfera estável | Arco elétrico de alta temperatura |

| Benefício Central | Elimina segregação de material | Previne reações redox | Fusão instantânea |

| Nível de Mistura | Alto (Circulação ativa) | Baixo (Difusão passiva) | Moderado (Ligação rápida) |

| Resultado | Estequiometria precisa | Pureza da atmosfera | Tempos de ciclo rápidos |

Eleve a Sua Síntese de Materiais com a KINTEK

Estequiometria precisa e homogeneidade composicional são inegociáveis para materiais policristalinos avançados. Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK fornece sistemas de alta performance de Muffle, Tubo, Rotativo, a Vácuo e CVD, juntamente com fornos especializados adaptados às suas necessidades de pesquisa exclusivas.

Se você está sintetizando In0.52Se0.48 ou desenvolvendo ligas de próxima geração, nossas soluções personalizáveis de alta temperatura garantem que seu laboratório alcance resultados repetíveis e de alta qualidade sempre.

Pronto para otimizar seu processamento térmico? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar o forno perfeito para sua aplicação.

Guia Visual

Referências

- Min Jin, Xuechao LIU. Growth and Characterization of Large-size InSe Crystal from Non-stoichiometric Solution <i>via</i> a Zone Melting Method. DOI: 10.15541/jim20230524

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- O que são fornos rotativos e qual a sua função principal? Domine o Aquecimento Uniforme para Materiais Granulares

- Quais são algumas aplicações comuns de fornos rotativos na síntese de materiais? Aumente a eficiência do seu processamento de materiais

- Que fatores devem ser considerados ao escolher entre um forno rotativo tipo batelada e um tipo contínuo? Otimize sua Estratégia de Produção

- Quais são os principais componentes estruturais de um forno rotativo? Explore as Peças Chave para um Processamento Eficiente de Materiais

- Quais são os recursos de controle de temperatura dos fornos rotativos? Otimize o Processamento do Seu Material com Precisão

- Quais são os desafios operacionais associados aos fornos rotativos de cal? Domine as Operações Complexas do Forno para Eficiência Máxima

- O que são fornos rotativos de aquecimento indireto (calcinadores) e para quais processos são adequados? Alcance Pureza de Processo Inigualável

- Como o calor é transferido em um forno tubular rotativo? Desbloqueie o Aquecimento Uniforme para Seus Materiais