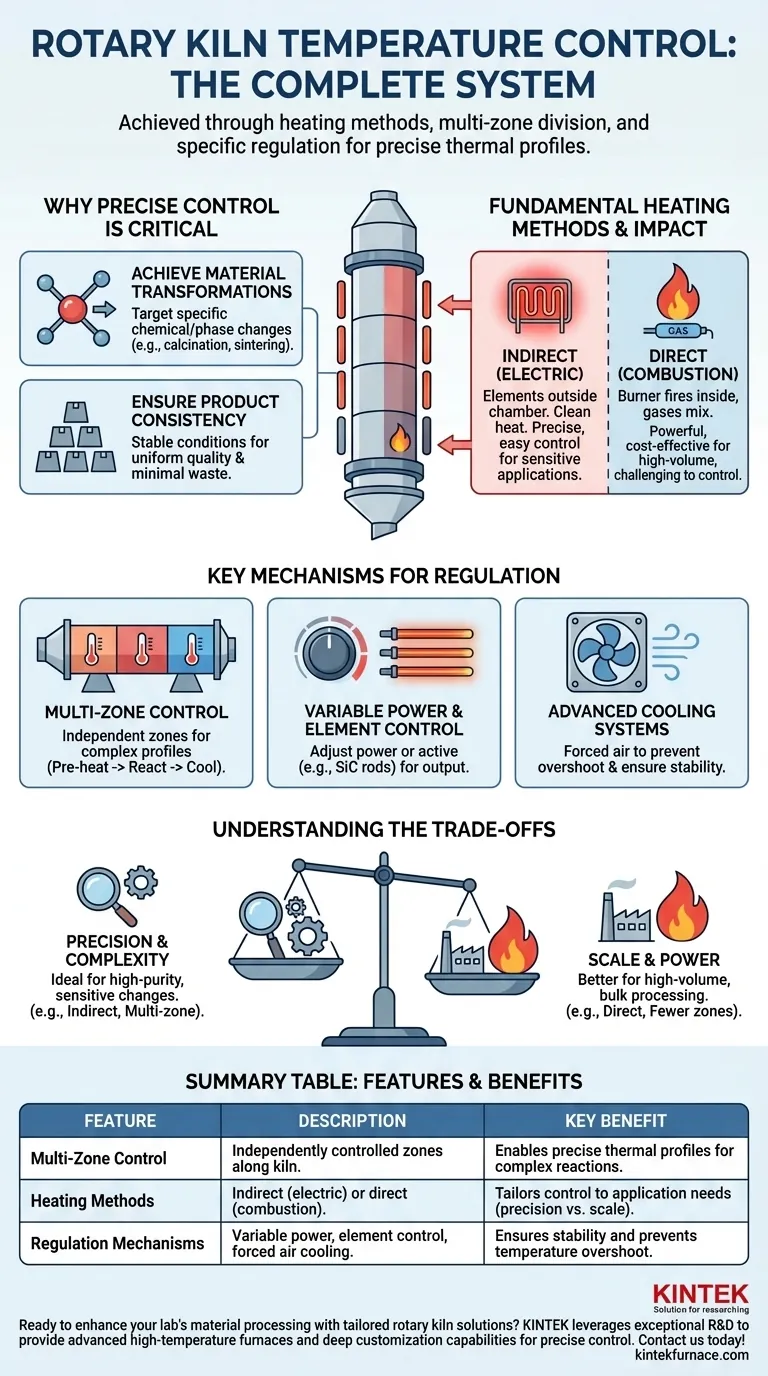

Em sua essência, a temperatura de um forno rotativo é gerenciada através de uma combinação de seu método de aquecimento, a divisão do forno em múltiplas zonas de temperatura controladas independentemente, e mecanismos de regulação específicos. Esses sistemas podem variar de queimadores de fogo direto a sofisticados aquecedores elétricos multi-zona, com ajustes de temperatura feitos pela variação da potência para elementos de aquecimento ou usando resfriamento a ar avançado para garantir a estabilidade.

A chave para um controle de temperatura eficaz em um forno rotativo não é um único recurso, mas um projeto de sistema completo. A escolha entre aquecimento direto ou indireto e o número de zonas de controle dita diretamente sua capacidade de criar o perfil térmico preciso necessário para um processamento de material consistente e de alta qualidade.

Por que o Controle Preciso de Temperatura é Crítico

Compreender os recursos de controle começa com a compreensão de por que a temperatura é a variável mais importante em um forno. O objetivo não é apenas aquecer algo, mas alcançar uma transformação de material específica.

Alcançando Transformações de Material Específicas

Em temperaturas definidas, os materiais sofrem reações químicas fundamentais ou mudanças de fase. Processos como calcinação (dissociação de compostos), sinterização (formação de uma massa sólida sem fusão) ou torrefação (remoção de impurezas) dependem inteiramente de atingir e manter esses pontos de temperatura exatos.

Garantindo a Consistência do Produto

Mesmo pequenas flutuações de temperatura podem levar à qualidade inconsistente do produto, reações incompletas ou energia desperdiçada. A regulação de temperatura estável e precisa garante que cada partícula de material seja processada nas mesmas condições ideais, do primeiro ao último lote.

Métodos Fundamentais de Aquecimento e Seu Impacto no Controle

O fator mais significativo que influencia o controle de temperatura é o método de aquecimento principal do forno. Essa escolha cria dois caminhos distintos para a regulação.

Aquecimento Indireto (Elétrico)

Neste projeto, elementos de aquecimento elétricos são colocados fora da câmara rotativa do forno (a retorta). O calor é transferido através da parede da câmara para o material interno.

Este método oferece controle de temperatura significativamente mais fácil e preciso. Por não envolver gases de combustão, o calor é limpo e pode ser ajustado com alta fidelidade, tornando-o ideal para aplicações sensíveis.

Aquecimento Direto (Combustão)

Aqui, um queimador dispara diretamente na câmara do forno, e os gases de combustão quentes se misturam com o material. Este método geralmente usa combustíveis como gás natural, propano ou óleo.

O aquecimento direto é poderoso e muitas vezes mais econômico para aplicações de altíssima temperatura ou alto volume. No entanto, controlar a temperatura com o mesmo nível de precisão de um sistema elétrico pode ser mais desafiador.

Mecanismos Chave para a Regulação da Temperatura

Com base no método de aquecimento primário, vários mecanismos são usados para ajustar o processo térmico.

Controle Multi-Zona

Fornos modernos raramente são vasos de temperatura única. Eles são divididos em múltiplas zonas de temperatura controláveis separadamente ao longo de seu comprimento. Por exemplo, um forno pode ter três ou quatro zonas, cada uma com seu próprio termopar e lógica de controle.

Isso permite criar um padrão de calor ou perfil térmico específico. O material pode ser pré-aquecido na primeira zona, mantido a uma temperatura de reação de pico nas zonas do meio e resfriado na zona final, tudo dentro de um processo contínuo.

Potência Variável e Controle de Elementos

Em fornos aquecidos eletricamente, a temperatura é frequentemente gerenciada ajustando a potência fornecida aos elementos de aquecimento. Alguns sistemas, particularmente aqueles que usam hastes de carboneto de silício, funcionam variando o número de hastes energizadas dentro de uma zona para aumentar ou diminuir a saída de calor.

Sistemas de Resfriamento Avançados

O controle não é apenas sobre adicionar calor; é também sobre removê-lo para evitar exceder a temperatura alvo. Sistemas de resfriamento a ar forçado podem ser usados para soprar ar ambiente sobre a carcaça do forno, fornecendo um mecanismo para regulação de temperatura rápida e estável, especialmente durante as fases de resfriamento.

Compreendendo as Compensações

A escolha do sistema de controle de temperatura certo envolve equilibrar precisão, potência e complexidade.

Precisão vs. Escala

O aquecimento elétrico indireto oferece precisão superior e é a escolha clara para aplicações que exigem tolerâncias de temperatura rigorosas. No entanto, fornos de combustão de fogo direto podem frequentemente atingir maior rendimento e temperaturas extremas de forma mais econômica, tornando-os melhores para o processamento de materiais a granel, onde a precisão exata é menos crítica.

Flexibilidade vs. Complexidade

Um forno com mais zonas de aquecimento independentes oferece uma flexibilidade incrível para criar perfis térmicos complexos. No entanto, cada zona adicional aumenta o custo do sistema, a complexidade do controle e os requisitos de manutenção. Um sistema de três zonas pode ser perfeito para um processo, enquanto outro pode exigir cinco ou mais.

Correspondendo os Recursos de Controle ao Seu Processo

O conjunto ideal de recursos depende inteiramente do material que você está processando e do resultado desejado.

- Se o seu foco principal é calcinação de alta pureza ou mudanças de fase sensíveis: Priorize a precisão de um forno elétrico indireto com múltiplas zonas de aquecimento independentes.

- Se o seu foco principal é secagem de alto volume ou redução de material a granel: A potência e a eficiência térmica de um forno de combustão de fogo direto é provavelmente a solução mais prática.

- Se o seu foco principal é criar uma reação complexa e multi-estágio: Selecione um forno com o maior número de zonas controláveis disponíveis para lhe dar máxima flexibilidade sobre o perfil térmico.

Ao entender esses princípios de controle, você pode selecionar um forno rotativo não apenas como um equipamento, mas como um instrumento preciso para seus objetivos de engenharia de materiais.

Tabela Resumo:

| Recurso | Descrição | Principal Benefício |

|---|---|---|

| Controle Multi-Zona | Zonas de temperatura controladas independentemente ao longo do comprimento do forno | Permite perfis térmicos precisos para reações complexas |

| Métodos de Aquecimento | Indireto (elétrico) para precisão ou direto (combustão) para alto rendimento | Adapta o controle às necessidades da aplicação |

| Mecanismos de Regulação | Potência variável, controle de elementos e resfriamento a ar forçado | Garante estabilidade e evita o excesso de temperatura |

Pronto para aprimorar o processamento de materiais do seu laboratório com soluções personalizadas de fornos rotativos? A KINTEK aproveita excepcional P&D e fabricação interna para fornecer fornos avançados de alta temperatura, incluindo Fornos Rotativos, Fornos Mufla, Tubulares, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossas profundas capacidades de personalização garantem controle preciso de temperatura para atender às suas necessidades experimentais únicas. Entre em contato conosco hoje para discutir como podemos otimizar seu processo!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

As pessoas também perguntam

- Qual é o propósito do mecanismo de rotação em um forno tubular rotativo? Alcançar Aquecimento Uniforme e Controle de Processo Aprimorado

- Quais são as abordagens comuns de mistura em fornos rotativos? Aumente a Uniformidade e Eficiência no Processamento Térmico

- Qual é a construção básica de um forno tubular rotativo? Componentes chave para aquecimento uniforme

- Quais materiais podem ser usados para fazer o conjunto de tubo rotativo desses fornos? Escolha o Melhor para Suas Necessidades de Alta Temperatura

- Quais fatores devem ser considerados ao selecionar um tubo para um forno rotativo? Garanta Desempenho Ótimo e Longa Duração