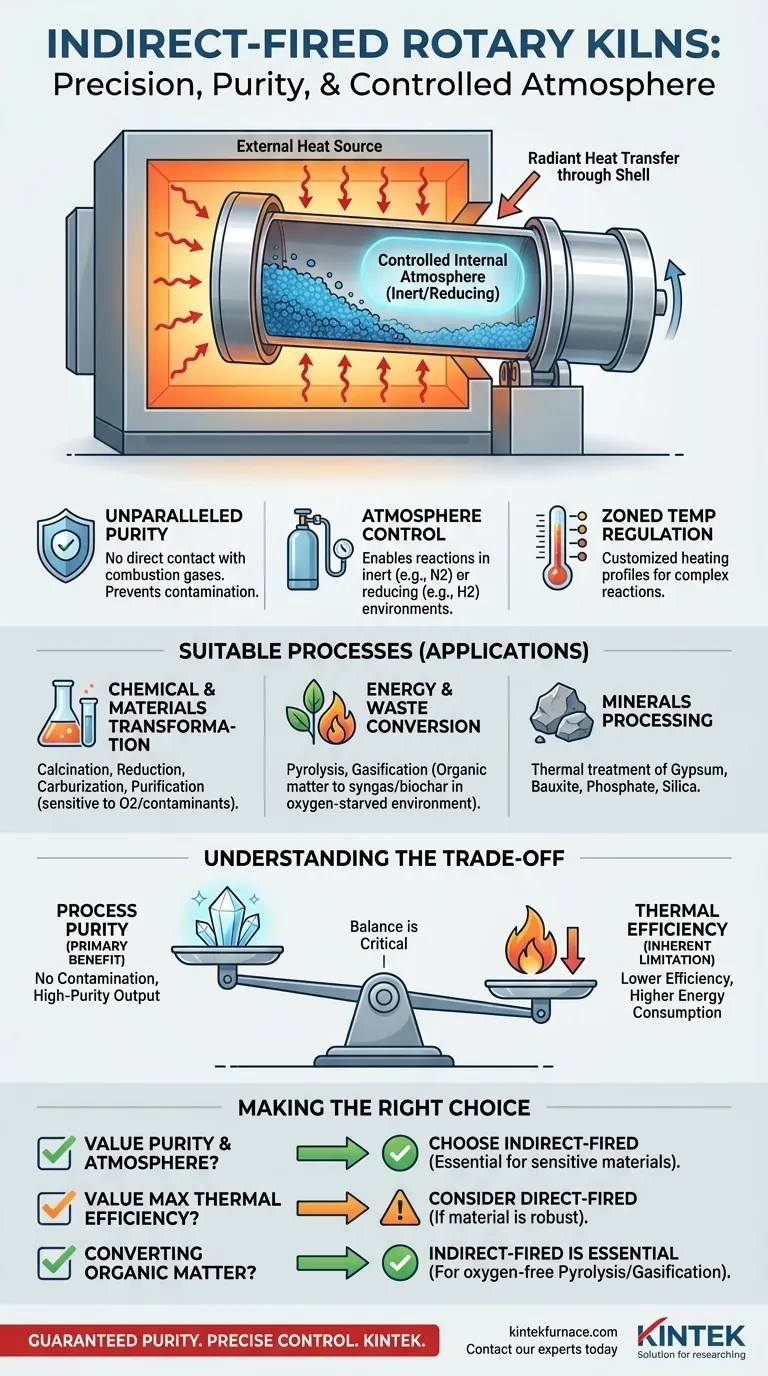

Em sua essência, um forno rotativo de aquecimento indireto é uma unidade de processamento térmico que aquece o material sem qualquer contato direto entre o material e os gases de combustão. Ele funciona aquecendo o exterior de um tambor rotativo, permitindo que o calor radiante seja transferido através da parede da carcaça para o material que cai dentro. Este design oferece controle incomparável sobre a atmosfera interna.

A vantagem fundamental de um forno de aquecimento indireto é sua capacidade de manter uma atmosfera de processo pura e controlada. Isso o torna a escolha superior para materiais sensíveis e reações químicas específicas, apesar de ser menos eficiente termicamente do que alternativas de aquecimento direto.

Como um Forno de Aquecimento Indireto Alcança Controle de Precisão

O design exclusivo de um forno de aquecimento indireto, também conhecido como calcinador, é inteiramente focado em separar a fonte de aquecimento do material do processo. Essa separação é a chave para suas aplicações especializadas.

O Princípio Central: Aquecimento Externo

O forno é essencialmente um tubo rotativo alojado dentro de um forno estacionário maior ou cercado por elementos de aquecimento. A fonte de calor aquece o exterior do tubo rotativo, e essa energia irradia para dentro.

À medida que o forno gira, ele revolve continuamente o material, garantindo exposição uniforme à superfície interna aquecida para transferência de calor consistente e eficiente.

Criação de uma Atmosfera Controlada

Como as chamas ou subprodutos da combustão nunca entram na câmara de processamento, a atmosfera interna pode ser gerenciada com precisão.

Isso permite que os processos ocorram em ambientes inertes (por exemplo, nitrogênio), redutores (por exemplo, hidrogênio) ou outros ambientes gasosos específicos que seriam impossíveis em um sistema de aquecimento direto onde os gases de combustão se misturam com o material.

Regulação de Temperatura por Zonas

Fornos indiretos modernos geralmente apresentam múltiplas zonas de aquecimento independentes ao longo do comprimento do tambor.

Isso permite um perfil de temperatura altamente personalizado, permitindo que o material seja aquecido, mantido em uma temperatura específica e, em seguida, resfriado de acordo com os requisitos exatos de uma reação química.

Principais Aplicações Impulsionadas pelo Controle de Atmosfera

A capacidade de ditar o ambiente interno torna os fornos de aquecimento indireto essenciais para uma série de processos de alta temperatura onde a pureza e as reações específicas são primordiais.

Transformação Química e de Materiais

Esses fornos são ideais para reações de alta temperatura que são sensíveis ao oxigênio ou a outros contaminantes.

Os principais processos incluem calcinação, redução de minérios metálicos, cementação e purificação de vários materiais onde uma transformação química específica é necessária.

Conversão de Energia e Resíduos

O aquecimento indireto é crucial para processos como pirólise e gaseificação.

Nessas aplicações, materiais orgânicos como biomassa ou resíduos são decompostos termicamente em um ambiente com pouco oxigênio para produzir produtos valiosos como gás de síntese ou biochar, em vez de serem simplesmente incinerados.

Processamento de Minerais

As indústrias usam fornos indiretos para o tratamento térmico de minerais como gesso, bauxita, minério de fosfato e areia de sílica.

O aquecimento controlado realiza mudanças químicas e físicas específicas nos minerais sem introduzir impurezas do gás de combustão.

Entendendo as Compensações

A escolha de um forno de aquecimento indireto envolve uma clara compensação entre o controle do processo e a eficiência operacional. Entender esse equilíbrio é crucial para tomar uma decisão informada.

O Benefício Principal: Pureza do Processo

A vantagem definitiva é a prevenção da contaminação. O material processado entra em contato apenas com a carcaça do forno e com a atmosfera controlada que você introduz, garantindo um produto final puro.

A Limitação Inerente: Eficiência Térmica

Aquecer um material através de uma carcaça metálica espessa é inerentemente menos eficiente do que aquecê-lo com uma chama direta. Isso significa que os fornos de aquecimento indireto geralmente consomem mais energia por unidade de material processado em comparação com seus equivalentes de aquecimento direto.

Restrições de Material e Temperatura

A temperatura máxima de operação do forno é limitada pela metalurgia do próprio tambor rotativo. A carcaça deve suportar o aquecimento externo enquanto mantém a integridade estrutural em altas temperaturas, o que pode ser uma limitação de projeto para aplicações de ultra-alta temperatura.

Fazendo a Escolha Certa para o Seu Processo

Seus objetivos específicos de processo determinarão se um forno de aquecimento indireto é a tecnologia correta para suas necessidades.

- Se o seu foco principal é a pureza do processo e o controle da atmosfera: Um forno de aquecimento indireto é a escolha essencial para reações sensíveis ou ao produzir materiais de alta pureza que não podem ser contaminados por gases de combustão.

- Se o seu foco principal é a máxima eficiência térmica e processamento em massa: Um forno de aquecimento direto é provavelmente mais econômico, assumindo que seu material é robusto e não é afetado negativamente pelo contato direto com o gás de combustão.

- Se você está convertendo matéria orgânica em combustível ou biochar: O ambiente sem oxigênio de um forno de aquecimento indireto é inegociável para permitir a pirólise ou gaseificação em vez da combustão.

Em última análise, selecionar a tecnologia de forno correta se resume a entender se o seu processo valoriza mais o controle atmosférico do que a eficiência térmica bruta.

Tabela Resumo:

| Recurso | Vantagem | Ideal Para |

|---|---|---|

| Aquecimento Externo | Sem contaminação por gases de combustão | Materiais de alta pureza, reações químicas sensíveis |

| Atmosfera Controlada | Operar em ambientes inertes ou redutores | Pirólise, gaseificação, redução de metais |

| Controle de Temperatura por Zonas | Perfis de aquecimento precisos para reações complexas | Calcinação, processamento de minerais, purificação |

Precisa de uma solução de processamento térmico que garanta pureza e controle preciso da atmosfera?

Na KINTEK, somos especializados em equipamentos avançados de processamento térmico. Nossa experiência no projeto e fabricação de sistemas robustos garante que seus materiais sensíveis sejam processados no ambiente exato que eles exigem — seja inerte, redutor ou atmosferas especializadas para calcinação, pirólise ou purificação.

Vamos discutir sua aplicação. Entre em contato com nossos especialistas hoje para explorar como um forno de aquecimento indireto personalizado pode otimizar seu processo e a qualidade do produto.

Guia Visual

Produtos relacionados

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Que tipos de transformações físicas e químicas ocorrem em um forno rotativo? Domine o Processamento de Materiais para Resultados Superiores

- Quais são alguns processos comuns realizados em fornos rotativos? Desbloqueie Soluções Eficientes de Transformação de Materiais

- Como as especificações do alimentador vibratório impactam a eficiência do forno rotativo? Otimize o fluxo e a estabilidade de materiais do seu laboratório

- Como o controle automatizado em fornos rotativos elétricos beneficia os processos industriais? Alcance Precisão e Eficiência Incomparáveis

- Quais são as principais aplicações de um forno rotativo elétrico? Alcance o Processamento de Materiais de Alta Pureza com Precisão