Em essência, um forno rotativo transforma sistematicamente materiais através de uma sequência de mudanças físicas e químicas impulsionadas por calor e movimento. As transformações primárias incluem secagem para remover umidade, decomposição e calcinação para quebrar compostos químicos, e finalmente sinterização, onde as partículas começam a se fundir para formar um novo produto sólido. Essa jornada controlada da matéria-prima ao material acabado é o propósito fundamental do forno.

Um forno rotativo não é meramente um forno; é um reator químico dinâmico. Seu design físico – a rotação, inclinação e zonas internas – é projetado especificamente para guiar os materiais através de uma sequência precisa de transformações impulsionadas pela temperatura, garantindo um produto final consistente e de alta qualidade.

O Princípio Fundamental: Transformação Controlada

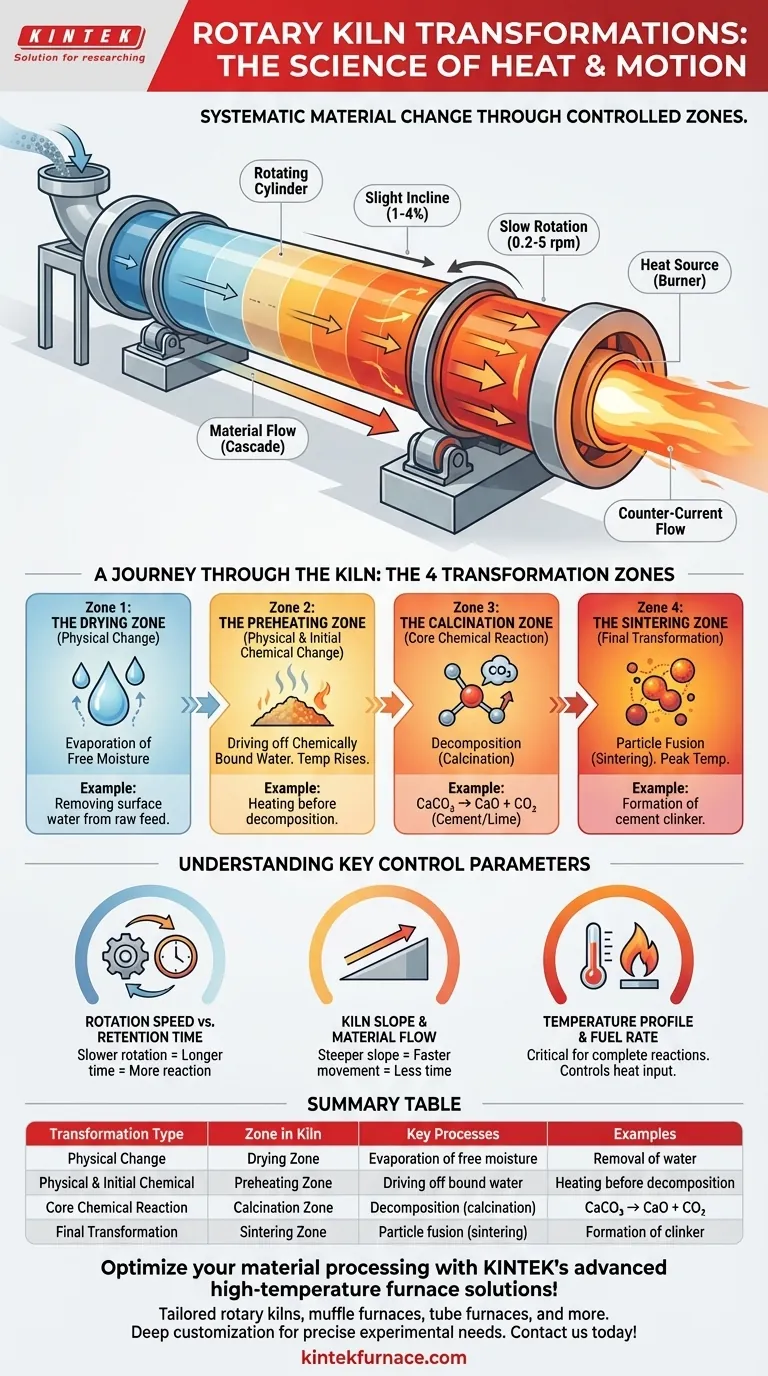

Um forno rotativo opera tombando o material através de um cilindro aquecido e giratório, ligeiramente inclinado. Essa ação mecânica simples é a chave para sua eficácia.

O Papel do Movimento

A combinação da rotação lenta do forno (tipicamente de 0,2 a 5 rpm) e sua inclinação suave (1% a 4%) faz com que o material caia em cascata e se mova constantemente da extremidade de alimentação para a extremidade de descarga. Esse tombamento constante garante que cada partícula seja uniformemente exposta ao calor.

O Papel do Calor

O calor é tipicamente aplicado diretamente por um grande queimador na extremidade de descarga do forno. A maioria dos fornos industriais utiliza um sistema de fluxo contracorrente, onde os gases quentes da combustão viajam pelo forno na direção oposta ao fluxo do material. Este é um método altamente eficiente de transferência de calor.

Uma Jornada Pelo Forno: As Quatro Zonas de Transformação

O interior de um forno rotativo não é uniforme. Ele funciona como uma série de zonas distintas, cada uma responsável por uma etapa específica da transformação do material.

Zona 1: A Zona de Secagem (Mudança Física)

À medida que a matéria-prima entra na extremidade mais fria e superior do forno, sua primeira tarefa é eliminar qualquer umidade livre. O calor aqui é relativamente baixo, suficiente apenas para evaporar a água. Esta é uma mudança puramente física, preparando o material para as reações de alta temperatura que virão.

Zona 2: A Zona de Pré-aquecimento (Mudança Física e Química Inicial)

À medida que o material tomba ainda mais para baixo no forno, a temperatura aumenta significativamente. Aqui, a água quimicamente ligada é removida. Esta etapa eleva a temperatura do material para logo abaixo do ponto das principais reações químicas.

Zona 3: A Zona de Calcinação (Reação Química Principal)

Este é o coração do processo, onde ocorrem as transformações químicas mais críticas. Em um processo chamado calcinação, altas temperaturas fazem com que o material se decomponha. Por exemplo, na produção de cimento e cal, o carbonato de cálcio (CaCO₃) se decompõe em óxido de cálcio (CaO) e libera dióxido de carbono (CO₂) gasoso.

Zona 4: A Zona de Sinterização (Transformação Final)

Na parte mais quente do forno, perto do queimador, o material atinge sua temperatura máxima. Aqui, ocorre a sinterização. As partículas tornam-se plásticas e começam a se fundir sem derreter completamente, formando novos nódulos maiores com as propriedades químicas e físicas desejadas, como o clínquer de cimento.

Compreendendo os Principais Parâmetros de Controle

Alcançar as transformações corretas depende de um delicado equilíbrio de várias variáveis operacionais. Compreender essas compensações é fundamental para o controle do processo.

Velocidade de Rotação vs. Tempo de Retenção

A velocidade de rotação do forno controla diretamente o tempo de retenção – a duração que o material passa dentro. Uma rotação mais lenta aumenta o tempo de retenção, permitindo reações mais completas, mas também reduz a vazão geral do forno.

Inclinação do Forno e Fluxo de Material

A inclinação do forno também afeta o tempo de retenção. Uma inclinação mais acentuada move o material mais rapidamente, enquanto uma inclinação mais suave o retarda. Este parâmetro é tipicamente definido durante o projeto e não é ajustado durante a operação.

Perfil de Temperatura e Taxa de Combustível

O perfil de temperatura nas diferentes zonas é a variável mais crítica. É controlado pela taxa de combustível do queimador. Calor insuficiente na zona de calcinação levará a reações incompletas, enquanto o calor excessivo desperdiça energia e pode danificar o revestimento refratário protetor do forno.

Fazendo a Escolha Certa para o Seu Objetivo

Seu foco operacional determinará quais parâmetros são mais importantes para você monitorar e controlar.

- Se o seu foco principal é a otimização do processo: Equilibre o tempo de retenção (via velocidade de rotação) com o perfil de temperatura para garantir reações químicas completas sem desperdício de combustível.

- Se o seu foco principal é a qualidade do produto: A temperatura e as condições atmosféricas nas zonas de calcinação e sinterização são as variáveis mais críticas a dominar para uma saída consistente.

- Se o seu foco principal é a confiabilidade do equipamento: O revestimento refratário na zona de sinterização de alta temperatura é o principal ponto de desgaste e requer monitoramento diligente para evitar danos e tempo de inatividade caros.

Em última análise, dominar um forno rotativo significa entendê-lo como um sistema integrado onde o movimento mecânico e a energia térmica trabalham juntos para criar uma profunda mudança material.

Tabela Resumo:

| Tipo de Transformação | Zona no Forno | Processos Chave | Exemplos |

|---|---|---|---|

| Mudança Física | Zona de Secagem | Evaporação de umidade livre | Remoção de água de matérias-primas |

| Mudança Física e Química Inicial | Zona de Pré-aquecimento | Remoção de água quimicamente ligada | Aquecimento antes da decomposição |

| Reação Química Principal | Zona de Calcinação | Decomposição (por exemplo, calcinação) | CaCO₃ → CaO + CO₂ na produção de cimento |

| Transformação Final | Zona de Sinterização | Fusão de partículas (sinterização) | Formação de clínquer de cimento |

Otimize seu processamento de materiais com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos rotativos, fornos mufla, fornos tubulares e muito mais, personalizados. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com suas necessidades experimentais exclusivas, aumentando a eficiência e a qualidade do produto. Entre em contato conosco hoje para discutir como nossa experiência pode transformar suas operações!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

As pessoas também perguntam

- Quais são as principais aplicações de um forno rotativo elétrico? Alcance o Processamento de Materiais de Alta Pureza com Precisão

- Como as especificações do alimentador vibratório impactam a eficiência do forno rotativo? Otimize o fluxo e a estabilidade de materiais do seu laboratório

- Que equipamento de apoio é necessário para um sistema de forno rotativo? Componentes Essenciais para um Processamento Térmico Eficiente

- O que distingue os fornos rotativos diretos dos indiretos? Escolha o Forno Certo para o Seu Material

- Quais dados são necessários para projetar um forno rotativo? Fatores Essenciais para o Processamento Térmico Eficiente