Na síntese de materiais e processamento industrial, um forno rotativo é uma ferramenta altamente versátil para o tratamento térmico de materiais soltos, granulares ou em pó. Suas aplicações mais comuns incluem a calcinação de minerais como a alumina, a produção de catalisadores e pigmentos de alto desempenho, e processos metalúrgicos em larga escala como a fundição, a torrefação de minério de ferro e a recuperação de chumbo de sucata de bateria. O design exclusivo do forno permite um controle preciso sobre a temperatura e a atmosfera para alcançar propriedades específicas do material.

A principal vantagem de um forno rotativo é a sua capacidade de agitar continuamente os materiais, garantindo que cada partícula seja uniformemente exposta ao calor e às condições atmosféricas. Isso o torna a escolha ideal para processos que exigem alta consistência e rendimento para pós, grãos ou pellets.

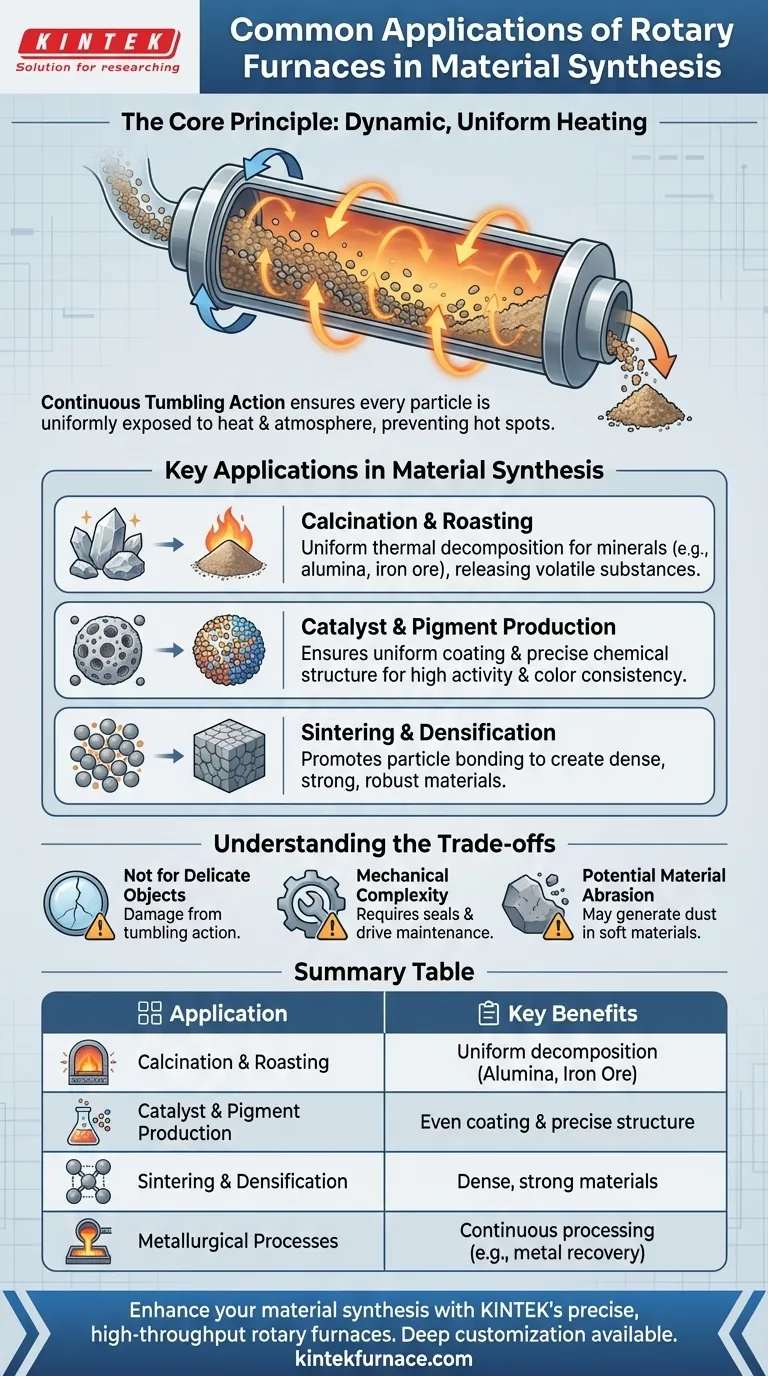

O Princípio Fundamental: Aquecimento Dinâmico e Uniforme

O valor de um forno rotativo deriva de seu design fundamental: um tubo cilíndrico rotativo alojado dentro de uma câmara de aquecimento. Essa ação mecânica simples é a chave para sua eficácia em aplicações específicas.

Como Funciona um Forno Rotativo

Um forno rotativo, frequentemente chamado de calcinador ou forno rotativo, consiste em um tubo ligeiramente inclinado que gira lentamente. O material bruto é alimentado na extremidade superior, e a combinação de rotação e gravidade faz com que ele role e se mova progressivamente em direção à extremidade de descarga inferior.

Essa ação de tombamento contínuo é a característica definidora do forno. Ela expõe constantemente novas superfícies do material à atmosfera controlada e à fonte de calor do forno.

O Benefício da Mistura Contínua

Essa mistura constante evita a formação de pontos quentes e garante que as reações térmicas ou químicas ocorram de maneira uniforme em todo o lote de material. Para processos onde a consistência é primordial, essa uniformidade é uma vantagem significativa em relação aos fornos estáticos de caixa, onde o material na superfície pode reagir de forma diferente do material no núcleo.

Principais Aplicações na Síntese de Materiais

A capacidade de processar sólidos a granel uniformemente torna o forno rotativo essencial para a síntese e refino de materiais onde propriedades precisas são necessárias.

Calcinação e Torrefação

A calcinação é um processo de decomposição térmica usado para eliminar substâncias voláteis ou induzir uma mudança de fase. A torrefação é uma reação gás-sólido relacionada, como a oxidação.

Um forno rotativo é ideal para essas tarefas, com exemplos comuns incluindo a calcinação de alumina para cerâmica, o aquecimento de xisto betuminoso para liberar hidrocarbonetos e a torrefação de pelotas de minério de ferro para prepará-las para a fundição.

Produção de Catalisadores e Pigmentos

A criação de catalisadores eficazes frequentemente requer a deposição de metais ativos em um material de suporte poroso. A ação de tombamento garante um revestimento uniforme, levando a catalisadores com alta atividade e seletividade.

Da mesma forma, para pigmentos, a cor e a durabilidade consistentes dependem da obtenção de uma estrutura química e tamanho de partícula precisos, o que é facilitado pelo tratamento térmico uniforme.

Sinterização e Densificação

A sinterização é um processo onde o calor é usado para unir partículas, aumentando a densidade e a resistência de um material. O movimento de tombamento em um forno rotativo promove o contato entre as partículas, auxiliando na criação de materiais densos e robustos.

Compreendendo as Desvantagens

Embora potente, um forno rotativo não é uma solução universal. Compreender suas limitações é fundamental para a aplicação adequada.

Não Ideal para Objetos Estáticos ou Delicados

A principal desvantagem é a sua inadequação para o processamento de componentes únicos e grandes ou materiais que poderiam ser danificados pela ação de tombamento. A forjadura de peças grandes ou o tratamento térmico de lentes ópticas delicadas, por exemplo, requer um forno estático.

Complexidade Mecânica e Manutenção

O mecanismo de rotação, incluindo o sistema de acionamento e as vedações de alta temperatura que mantêm a integridade atmosférica, adiciona complexidade mecânica. Esses componentes exigem mais manutenção do que um forno estático simples.

Potencial de Abrasão do Material

O tombamento contínuo pode causar abrasão, o que pode ser indesejável para materiais muito friáveis ou macios. Isso pode levar à geração de poeira e à perda de rendimento do produto.

Fazendo a Escolha Certa para o Seu Processo

A seleção do tipo correto de forno depende inteiramente da natureza do seu material e dos seus objetivos de processo.

- Se o seu foco principal é a consistência do processo para pós ou pellets a granel: A ação de tombamento de um forno rotativo oferece uniformidade térmica e química inigualáveis.

- Se o seu foco principal é a fabricação contínua de alto rendimento: O design de um forno rotativo é inerentemente adequado para alimentação e descarga contínuas, tornando-o ideal para a produção em escala industrial.

- Se você estiver processando componentes únicos, grandes ou mecanicamente sensíveis: Um forno estático de caixa ou mufla é a escolha mais apropriada para evitar danos causados pelo movimento.

Em última análise, a seleção de um forno rotativo é uma decisão estratégica para priorizar a uniformidade do material e a eficiência do processo para substâncias granulares.

Tabela Resumo:

| Aplicação | Principais Benefícios |

|---|---|

| Calcinação e Torrefação | Decomposição térmica uniforme para minerais como alumina e minério de ferro |

| Produção de Catalisadores e Pigmentos | Garante revestimento uniforme e estrutura química precisa para alta atividade |

| Sinterização e Densificação | Promove a ligação de partículas para materiais densos e resistentes |

| Processos Metalúrgicos | Processamento contínuo para fundição e recuperação de metais, por exemplo, chumbo de baterias |

Pronto para aprimorar sua síntese de materiais com soluções precisas e de alto rendimento? Aproveitando P&D excepcional e fabricação própria, a KINTEK oferece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Rotativos, Mufla, Tubo, Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por uma forte capacidade de personalização profunda para atender precisamente às suas necessidades experimentais únicas. Entre em contato conosco hoje para discutir como nossos fornos rotativos podem otimizar seus processos para consistência e eficiência superiores!

Guia Visual

Produtos relacionados

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Quais são as aplicações comuns de um forno tubular rotativo?Utilizações essenciais para o processamento térmico de precisão

- Quais são algumas aplicações de fornos tubulares rotativos? Ideais para Processamento Contínuo de Materiais em Altas Temperaturas

- Que outros campos utilizam fornos de tubo rotativo? Descubra Soluções de Aquecimento Versáteis para Múltiplas Indústrias

- Quais são as principais características dos fornos tubulares rotativos em relação ao tratamento térmico? Alcançar Aquecimento Uniforme e Alto Rendimento

- Quais são as principais vantagens dos fornos de tubo rotativo? Alcance Uniformidade e Eficiência Superior no Processamento Térmico