Em sua essência, um forno rotativo é um forno industrial ou de laboratório especializado, projetado para processamento térmico contínuo. Consiste em um tubo cilíndrico longo e rotativo, muitas vezes ligeiramente inclinado, que tombeteia o material através de múltiplas zonas de aquecimento precisamente controladas. Este design exclusivo garante que cada partícula do material seja exposta à mesma temperatura pelo mesmo período de tempo, alcançando um nível de uniformidade difícil de igualar com designs de fornos estáticos.

A vantagem fundamental de um forno rotativo é a sua capacidade de resolver o problema do aquecimento inconsistente. Ao misturar continuamente o material, ele garante uma exposição uniforme à temperatura, tornando-o a solução ideal para o processamento de pós, pelotas e outras substâncias granulares que requerem tratamento térmico preciso.

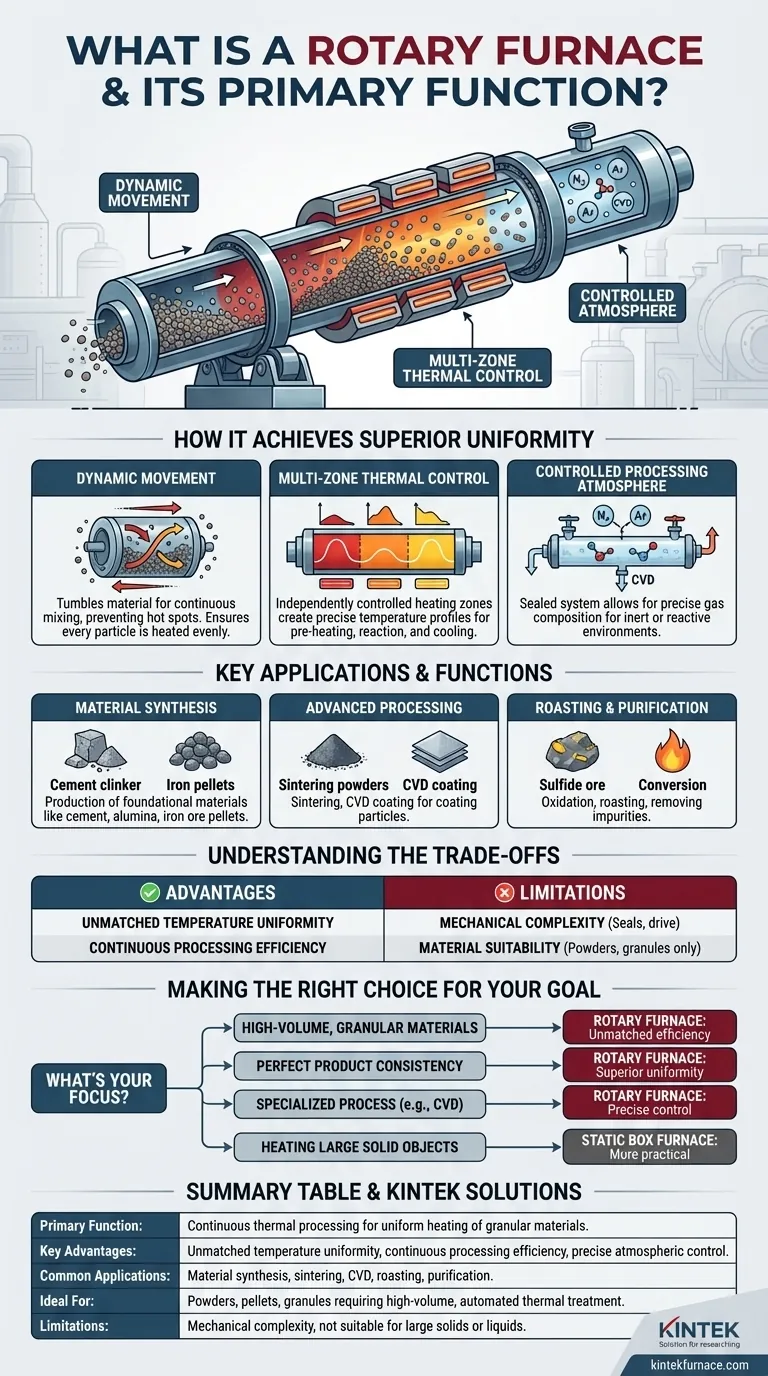

Como um Forno Rotativo Atinge Uniformidade Superior

A eficácia de um forno rotativo advém da sinergia de três princípios de design chave: movimento dinâmico, aquecimento zonal e controle atmosférico.

O Princípio do Movimento Dinâmico

O tubo de um forno rotativo é montado sobre rolos e gira lentamente em torno do seu eixo longitudinal. Esta rotação levanta e tomba continuamente o material no interior.

Esta ação de mistura constante evita pontos quentes e garante que todo o lote de material seja aquecido uniformemente. Quando o tubo é ajustado com uma leve inclinação, a gravidade auxilia no movimento do material do ponto de entrada para o ponto de saída, possibilitando um processo contínuo e automatizado.

Controle Térmico Multizona

O forno é aquecido externamente por elementos que são tipicamente divididos em várias zonas térmicas distintas ao longo do comprimento do tubo.

Cada zona pode ser controlada independentemente para criar um perfil de temperatura preciso. Por exemplo, um material pode ser gradualmente pré-aquecido na primeira zona, mantido na temperatura máxima de reação nas zonas centrais e, em seguida, resfriado na zona final antes da descarga.

Atmosfera de Processamento Controlada

Muitos fornos rotativos são sistemas selados, permitindo um controle preciso sobre a composição gasosa dentro do tubo.

Isso possibilita processos que devem ocorrer em uma atmosfera específica, como um ambiente inerte (usando nitrogênio ou argônio) para prevenir a oxidação, ou um reativo (usando gases específicos) para processos como a deposição química de vapor (CVD).

Aplicações e Funções Principais

As capacidades exclusivas dos fornos rotativos os tornam indispensáveis em uma ampla gama de indústrias para processos térmicos específicos e de alto risco.

Síntese e Produção de Materiais

Esta é uma função primária para operações industriais em larga escala. Fornos rotativos são usados para fabricar materiais fundamentais ao causar mudanças químicas ou físicas através do calor.

Exemplos chave incluem a produção de clínquer de cimento, calcinação de alumina e criação de pelotas de minério de ferro para a fabricação de aço.

Processamento de Materiais Avançados

Em aplicações mais técnicas, fornos rotativos são usados para processos que exigem extrema precisão.

A sinterização, onde pós finos são aquecidos para se ligarem em uma massa sólida sem derreter, é um uso comum. Da mesma forma, o controle atmosférico os torna adequados para revestir partículas via deposição química de vapor (CVD).

Torrefação e Purificação

Fornos rotativos também são usados para purificar materiais ou prepará-los para processamento posterior.

Isso inclui oxidação e torrefação, onde os materiais são aquecidos na presença de ar ou oxigênio para induzir uma mudança química, como a conversão de minérios sulfetados em óxidos.

Entendendo as Compensações (Trade-offs)

Embora altamente eficaz, o forno rotativo é uma ferramenta especializada com vantagens e limitações específicas em comparação com outros sistemas térmicos.

Vantagem: Uniformidade de Temperatura Incomparável

O tombamento contínuo do material é a maior vantagem. Ele elimina as inconsistências e problemas de qualidade que podem surgir do aquecimento desigual em fornos estáticos de caixa ou de esteira.

Vantagem: Eficiência de Processamento Contínuo

O design é inerentemente adequado para produção contínua e automatizada. Isso reduz significativamente os requisitos de manuseio de materiais e os custos de mão de obra em ambientes de alto volume em comparação com o processamento de lotes individuais em um forno estático.

Limitação: Complexidade Mecânica

O mecanismo de rotação, incluindo o sistema de acionamento, os rolos de suporte e, particularmente, as vedações em cada extremidade do tubo, adiciona complexidade mecânica. Esses componentes requerem mais manutenção do que um forno estático simples.

Limitação: Adequação do Material

Fornos rotativos são projetados quase exclusivamente para processar pós, grânulos, pelotas e outros materiais soltos e de fluxo livre. Eles não são adequados para processar objetos sólidos grandes ou líquidos.

Fazendo a Escolha Certa Para o Seu Objetivo

A decisão de usar um forno rotativo depende inteiramente do seu tipo de material e do resultado de processo desejado.

- Se o seu foco principal for a produção de alto volume de materiais granulares: A capacidade de processamento contínuo de um forno rotativo oferece eficiência e automação inigualáveis.

- Se o seu foco principal for alcançar consistência perfeita do produto: A rotação dinâmica garante que cada partícula receba a mesma exposição térmica, proporcionando uniformidade superior.

- Se o seu foco principal for um processo químico especializado como CVD ou oxidação controlada: A capacidade de gerenciar com precisão as zonas de temperatura e a atmosfera interna torna o forno rotativo a escolha ideal.

- Se o seu foco principal for simplesmente aquecer um objeto sólido grande: Um forno de caixa estático ou outro tipo de forno seria uma solução mais prática e econômica.

Em última análise, um forno rotativo é uma solução de engenharia projetada para dominar o desafio complexo do aquecimento uniforme para materiais dinâmicos.

Tabela Resumo:

| Característica | Descrição |

|---|---|

| Função Principal | Processamento térmico contínuo para aquecimento uniforme de materiais granulares |

| Vantagens Principais | Uniformidade de temperatura incomparável, eficiência de processamento contínuo, controle atmosférico preciso |

| Aplicações Comuns | Síntese de materiais (ex: cimento, pelotas de ferro), sinterização, CVD, torrefação e purificação |

| Ideal Para | Pós, pelotas, grânulos que requerem tratamento térmico automatizado e de alto volume |

| Limitações | Complexidade mecânica, não adequado para sólidos grandes ou líquidos |

Desbloqueie a Precisão em Seus Processos Térmicos com a KINTEK

Com dificuldades com aquecimento inconsistente no processamento de materiais? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades exclusivas. Alavancando P&D excepcional e fabricação interna, oferecemos uma linha de produtos diversificada, incluindo Fornos Rotativos, Fornos Mufla, Fornos Tubulares, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que podemos atender precisamente aos seus requisitos experimentais e de produção, entregando uniformidade e eficiência superiores para materiais granulares.

Pronto para aprimorar o desempenho do seu laboratório? Entre em contato conosco hoje para discutir como nossas soluções podem beneficiar suas aplicações específicas!

Guia Visual

Produtos relacionados

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

As pessoas também perguntam

- Quais são as principais vantagens dos fornos de tubo rotativo? Alcance Uniformidade e Eficiência Superior no Processamento Térmico

- Que outros campos utilizam fornos de tubo rotativo? Descubra Soluções de Aquecimento Versáteis para Múltiplas Indústrias

- Como os fornos de tubo rotativo suportam monitoramento em tempo real e processamento contínuo? Aumente a eficiência com fluxo contínuo e observação ao vivo

- Quais são os benefícios do movimento contínuo da amostra em fornos de tubo rotativo? Aumente a Uniformidade e a Eficiência

- Quais são algumas aplicações de fornos tubulares rotativos? Ideais para Processamento Contínuo de Materiais em Altas Temperaturas