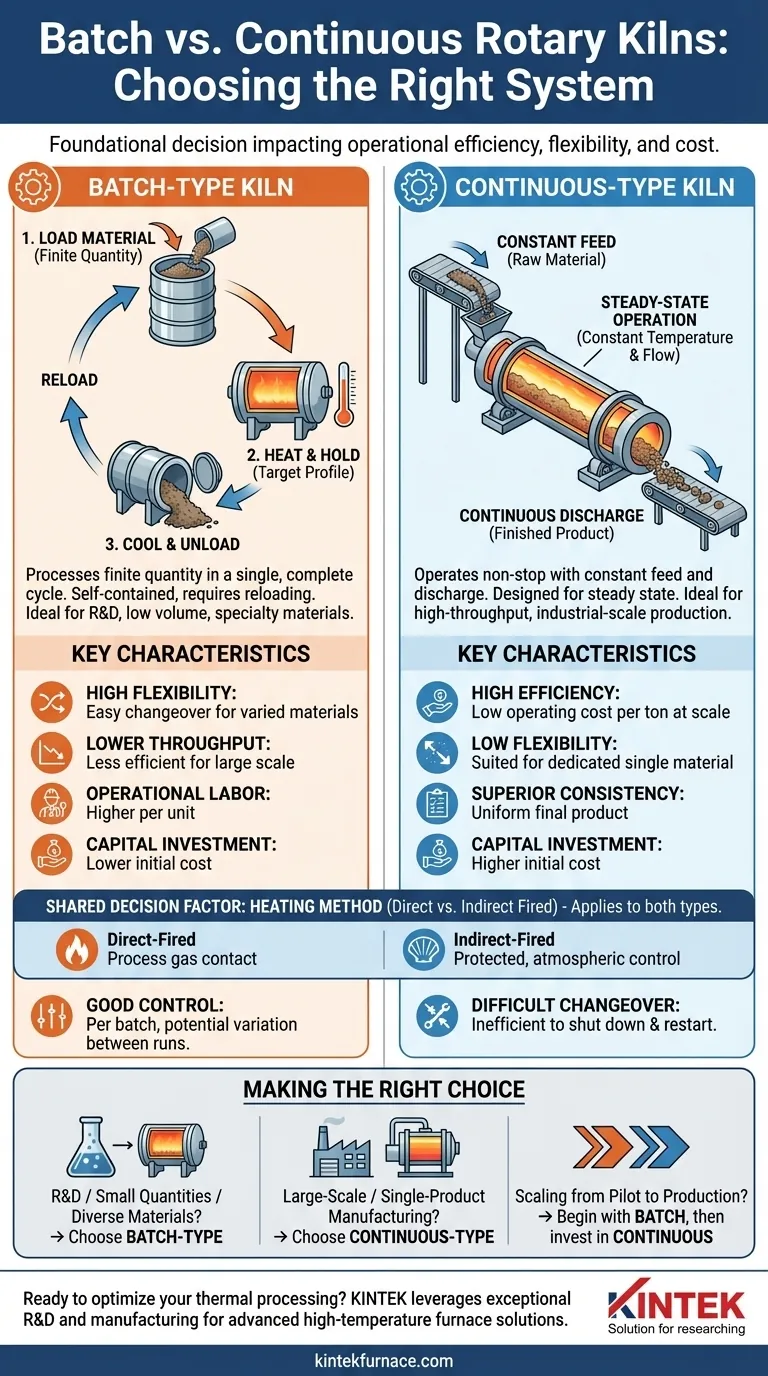

Escolher o forno rotativo certo é uma decisão fundamental que impacta diretamente sua eficiência operacional, flexibilidade e custos gerais de produção. A escolha entre um sistema de batelada e um contínuo depende principalmente do seu volume de produção exigido, da variedade de materiais que você precisa processar e da sua estratégia operacional de longo prazo. Fornos de batelada são projetados para flexibilidade com tiragens menores e variadas, enquanto fornos contínuos são construídos para alta produtividade, produção dedicada de um único material.

A decisão entre um forno de batelada e um contínuo não é tanto sobre o hardware em si, mas mais sobre a definição do seu modelo operacional. Os fornos de batelada oferecem flexibilidade para pesquisa e produtos diversos de baixo volume, enquanto os fornos contínuos priorizam a eficiência e a produtividade para linhas de produção dedicadas em larga escala.

Diferenças Operacionais Essenciais: Batelada vs. Contínuo

Compreender o fluxo de trabalho fundamental de cada tipo de forno é o primeiro passo para tomar uma decisão informada. Seus princípios operacionais são projetados para objetivos inteiramente diferentes.

O Ciclo de Processamento em Batelada

Um forno tipo batelada processa uma quantidade finita e medida de material em um único ciclo completo. Isso envolve carregar o material, aquecê-lo ao perfil de temperatura desejado, mantê-lo pelo tempo de residência necessário e, em seguida, resfriar e descarregar toda a batelada.

Esses sistemas são autônomos e exigem recarga entre cada ciclo. Eles são tipicamente menores, com volumes de processamento que variam de algumas centenas de mililitros para unidades em escala de laboratório a alguns milhares para produção em escala piloto.

O Fluxo de Processamento Contínuo

Um forno tipo contínuo opera sem parar, com a matéria-prima constantemente alimentada em uma extremidade e o produto acabado continuamente descarregado da outra. O sistema é projetado para atingir um estado estacionário onde a temperatura e o fluxo de material são constantes.

A capacidade total de processamento é determinada pela taxa de alimentação e pelo tamanho físico do forno. Os tempos de execução são limitados apenas pela capacidade dos funis de alimentação e coleta, que podem variar de alguns litros a várias centenas, permitindo a produção industrial ininterrupta.

Fatores de Decisão Chave Analisados

Além do ciclo operacional básico, vários fatores críticos devem ser ponderados para alinhar as capacidades do forno com as necessidades do seu negócio e de produção.

Volume e Escala de Produção

Este é o fator mais significativo. Forno de batelada é ideal para pesquisa e desenvolvimento, testes de processo e produção de materiais especiais de alto valor e baixo volume.

Forno contínuo é o padrão para processamento a granel. É usado em indústrias como cimento, minerais e tratamento de resíduos, onde é necessária uma produtividade massiva para ser econômico.

Variedade de Materiais e Troca

Se o seu processo envolve o processamento de muitos materiais diferentes ou mudanças frequentes nos parâmetros de processamento, um forno de batelada é muito mais adequado. O sistema pode ser facilmente limpo e redefinido entre as execuções.

É extremamente ineficiente desligar, limpar e reiniciar um forno contínuo. Ele é mais adequado para uma linha de produção dedicada que processa o mesmo material por períodos prolongados.

Consistência do Processo e Controle de Qualidade

Uma vez que um forno contínuo atinge seu estado estacionário, ele oferece consistência superior ao processo. Cada partícula de material é exposta a um perfil de tempo-temperatura quase idêntico, resultando em um produto final altamente uniforme.

Embora os fornos de batelada proporcionem excelente controle sobre uma única execução, pode haver pequenas variações de uma batelada para a próxima, exigindo controles processuais rigorosos para garantir a consistência do produto.

Uma Nota sobre o Método de Aquecimento

A escolha entre aquecimento direto e indireto (calcinador) é separada da decisão entre batelada e contínuo, mas igualmente crítica. Esta escolha se aplica a ambos os tipos de forno.

Um forno de aquecimento direto permite que os gases do processo entrem em contato direto com o material, o que é eficiente, mas pode ser indesejável se o material for sensível à atmosfera. Um forno de aquecimento indireto aquece o material através da parede do invólucro, protegendo-o dos gases de combustão e permitindo um controle atmosférico preciso.

Compreendendo as Desvantagens

Nenhuma solução única é perfeita. Avaliar objetivamente os compromissos inerentes a cada sistema é fundamental para evitar erros dispendiosos.

A Flexibilidade dos Fornos de Batelada

A principal vantagem de um forno de batelada é a sua flexibilidade. É ideal para explorar novos processos e produzir um portfólio de diferentes produtos.

No entanto, isso acarreta um custo de menor produtividade e maior mão de obra operacional por unidade de produto. O ciclo de aquecimento, resfriamento e recarga o torna ineficiente para produção em larga escala.

A Eficiência dos Fornos Contínuos

Um forno contínuo oferece eficiência incomparável e baixo custo operacional por tonelada em escala. Sua operação consistente o torna perfeito para produção de commodities.

A principal desvantagem é a sua inflexibilidade. Esses sistemas representam um investimento de capital significativo e estão atrelados a um processo e material específicos. Eles exigem um grande e estável suprimento de matéria-prima para operar economicamente.

Fazendo a Escolha Certa para o Seu Objetivo

Sua decisão final deve ser um reflexo direto do seu objetivo principal.

- Se o seu foco principal é P&D ou produção de pequenas quantidades de materiais diversos: Um forno tipo batelada oferece a flexibilidade necessária e menor investimento de capital inicial.

- Se o seu foco principal é a fabricação de um único produto em larga escala: Um forno tipo contínuo é o único caminho viável para alcançar a alta produtividade e os baixos custos por unidade necessários.

- Se o seu foco principal é a escalada de uma fase piloto para produção total: Comece com um forno de batelada para validar seu processo e, em seguida, use esses dados para projetar e investir em um forno contínuo assim que o mercado for comprovado.

Ao alinhar a escolha do seu forno com sua estratégia operacional central, você garante que seu processo térmico seja eficiente, escalável e construído para o sucesso.

Tabela Resumo:

| Fator | Forno Tipo Batelada | Forno Tipo Contínuo |

|---|---|---|

| Volume de Produção | Ideal para baixo volume, P&D e escala piloto | Melhor para alta produtividade, escala industrial |

| Variedade de Materiais | Alta flexibilidade; fácil troca entre execuções | Baixa flexibilidade; adequado para processamento dedicado de um único material |

| Consistência do Processo | Bom controle por batelada, mas potenciais variações de uma execução para outra | Consistência superior com operação em estado estacionário |

| Eficiência Operacional | Menor produtividade; maior mão de obra por unidade | Alta eficiência; baixo custo operacional por tonelada em escala |

| Investimento de Capital | Custo inicial menor | Investimento inicial maior |

Pronto para otimizar seu processamento térmico com o forno rotativo certo? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente às suas exigências experimentais e de produção únicas. Seja em P&D, testes em escala piloto ou fabricação em larga escala, podemos ajudá-lo a alcançar eficiência e consistência superiores. Entre em contato conosco hoje para discutir como nossas soluções podem beneficiar seu laboratório ou instalação de produção!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

As pessoas também perguntam

- Quais são algumas aplicações de secagem de fornos rotativos eletromagnéticos? Descubra Soluções de Secagem Eficientes e Precisas

- Qual é o princípio básico de funcionamento de um forno rotativo? Domine a Eficiência de Processamento Térmico Industrial

- O que é um forno rotativo de aquecimento elétrico e quais indústrias o utilizam? Descubra o Aquecimento de Precisão para Materiais de Alta Pureza

- Quais são os principais componentes na construção de um forno rotativo? Um guia para os sistemas centrais

- Que vantagens os fornos rotativos aquecidos eletricamente oferecem no controle de temperatura? Alcance Precisão e Uniformidade para Resultados Superiores