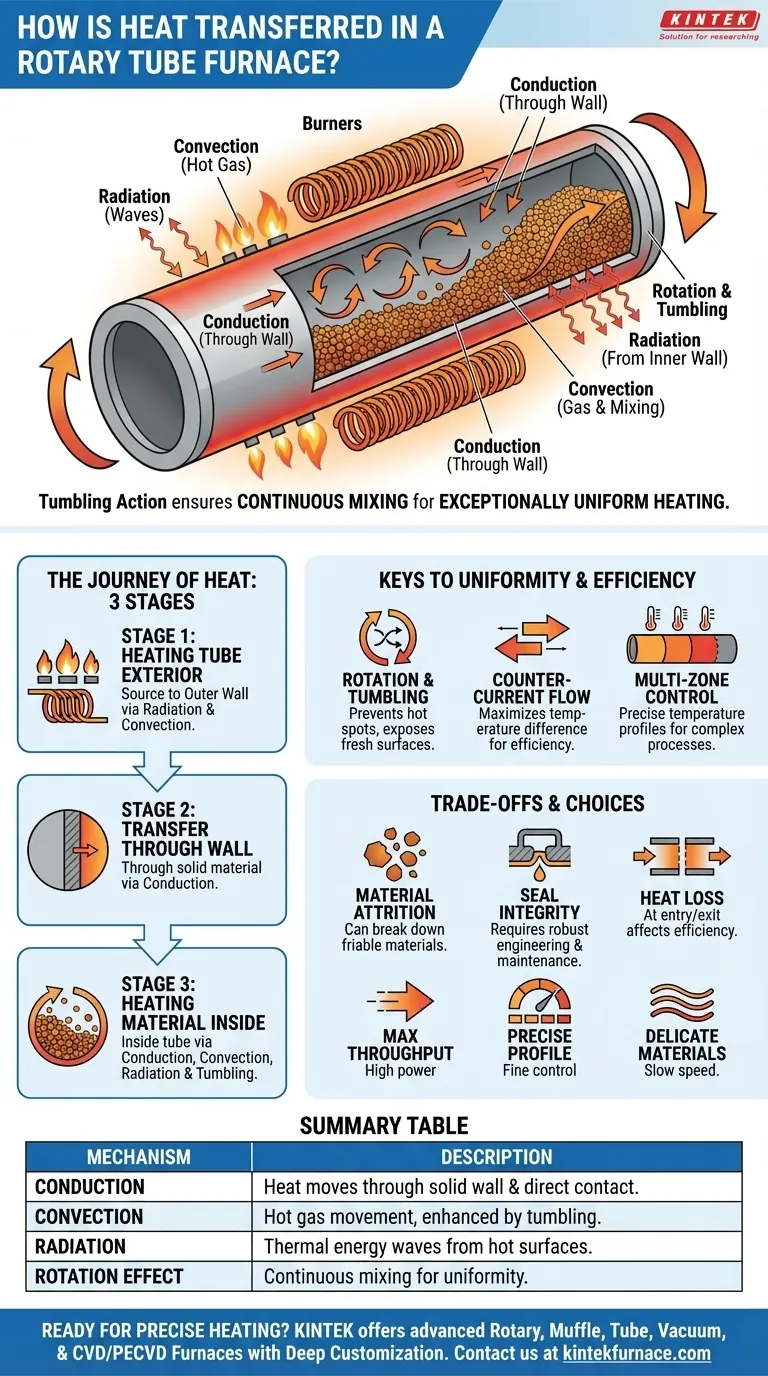

Em um forno tubular rotativo, o calor é transferido de elementos de aquecimento externos ou queimadores para a parede do tubo rotativo e, em seguida, da parede quente do tubo para o material dentro. Este processo baseia-se em uma combinação de condução, convecção e radiação, com a rotação do tubo garantindo que o material seja continuamente misturado para um aquecimento excepcionalmente uniforme.

O principal desafio no aquecimento de sólidos a granel ou pós é garantir que cada partícula atinja a temperatura-alvo sem superaquecimento. Um forno tubular rotativo resolve isso combinando a transferência de calor multimodal com agitação mecânica contínua, criando um ambiente de processamento térmico eficiente e altamente uniforme.

A Jornada do Calor: Da Fonte à Amostra

Para entender a eficácia do forno, devemos traçar o caminho da energia térmica desde sua origem até o material que está sendo processado. Isso ocorre em três estágios distintos.

Estágio 1: Aquecimento do Exterior do Tubo

O processo começa com a fonte de calor, que são tipicamente elementos de aquecimento elétricos ou queimadores a gás que envolvem o tubo do forno.

O calor é transferido dessa fonte para a parede externa do tubo principalmente através de radiação térmica (energia que viaja como ondas eletromagnéticas) e convecção (calor transportado pelo movimento de ar quente ou gases de combustão na câmara).

Estágio 2: Transferência Através da Parede do Tubo

Uma vez que o exterior do tubo esteja quente, essa energia térmica deve viajar para a superfície interna.

Essa transferência ocorre quase inteiramente por condução, à medida que o calor se move diretamente através do material sólido da parede do tubo, seja ele metal, quartzo ou cerâmica.

Estágio 3: Aquecimento do Material Dentro do Tubo

Este é o estágio mais crítico, onde o design do forno realmente se destaca. A rotação do tubo facilita três mecanismos de transferência simultaneamente.

- Condução: O material em contato físico direto com a parede interna quente do tubo é aquecido por condução.

- Convecção: À medida que o tubo gira, o leito do material é elevado e cai. Essa mistura constante expõe novas partículas à parede quente e permite que elas se movam através de qualquer gás quente ou atmosfera controlada dentro do tubo, facilitando a transferência de calor por convecção.

- Radiação: A superfície interna quente do tubo irradia energia térmica diretamente para a superfície do leito do material abaixo dela.

A ação de queda contínua é a chave, garantindo que as partículas não permaneçam estáticas, o que levaria a uma má distribuição de calor.

As Chaves para Uniformidade e Eficiência

A eficácia de um forno tubular rotativo não se trata apenas dos modos de transferência de calor, mas de como o design os manipula para atingir objetivos específicos.

O Papel da Rotação e da Queda

O objetivo principal da rotação é garantir o aquecimento uniforme. Ao levantar e misturar constantemente o material, o forno evita pontos quentes e garante que cada partícula seja exposta às fontes de calor ao longo do tempo.

Essa agitação apresenta continuamente uma nova camada superficial de material para aquecimento, aumentando dramaticamente a taxa geral e a uniformidade do processo em comparação com um leito estático.

A Vantagem do Fluxo Contracorrente

Em muitos projetos industriais, os gases de aquecimento são feitos para fluir na direção oposta ao movimento do material (contracorrente).

Essa configuração é altamente eficiente porque mantém a maior diferença de temperatura possível entre o gás quente e o material mais frio ao longo de todo o comprimento do forno, maximizando a taxa de troca de calor.

Controle Multizona para Precisão

Fornos avançados são frequentemente divididos em múltiplas zonas de aquecimento, controladas independentemente, ao longo do comprimento do tubo.

Isso permite que os operadores criem um perfil de temperatura preciso, permitindo processos complexos que exigem taxas específicas de aquecimento, permanência e resfriamento à medida que o material viaja através do forno.

Compreendendo as Compensações Inerentes

Embora altamente eficaz, o design de um forno tubular rotativo apresenta desafios práticos que devem ser gerenciados.

Atrito do Material

A ação de queda que garante o aquecimento uniforme também pode fazer com que materiais friáveis ou delicados se quebrem, criando poeira ou alterando o tamanho das partículas. A velocidade de rotação e o nível de preenchimento devem ser cuidadosamente otimizados para minimizar esse efeito.

Integridade da Atmosfera e Vedação

Manter uma atmosfera controlada perfeitamente vedada (como gás inerte ou vácuo) é mais complexo do que em um forno estático. As vedações rotativas na entrada e na saída são pontos de falha mecânica e vazamento em potencial que exigem engenharia robusta e manutenção regular.

Perda de Calor na Entrada e Saída

As aberturas nas extremidades de alimentação e descarga, juntamente com as vedações, podem ser fontes significativas de perda de calor. Isso pode afetar a eficiência energética geral e tornar mais difícil controlar o perfil de temperatura nas extremidades do tubo.

Fazendo a Escolha Certa para o Seu Processo

O uso ideal de um forno tubular rotativo depende inteiramente do seu objetivo principal de processamento.

- Se o seu foco principal é o rendimento máximo: Priorize um design com fluxo de gás contracorrente eficiente e zonas de aquecimento de alta potência para impulsionar a transferência de calor o mais rápido possível.

- Se o seu foco principal é um perfil de temperatura preciso: Selecione um forno com múltiplas zonas de aquecimento controladas independentemente e controle fino sobre a velocidade de rotação do tubo.

- Se o seu foco principal é o processamento de materiais delicados: Controle cuidadosamente a velocidade de rotação e o ângulo de inclinação para obter um movimento suave de cascata em vez de uma queda brusca, minimizando o atrito.

Em última análise, o forno tubular rotativo se destaca ao transformar um problema de aquecimento estático em um dinâmico, usando movimento mecânico para alcançar uma uniformidade térmica incomparável.

Tabela Resumo:

| Mecanismo de Transferência de Calor | Descrição |

|---|---|

| Condução | O calor se move através da parede sólida do tubo e por contato direto com o material. |

| Convecção | Gases quentes ou ar transferem calor por movimento, aprimorado pela queda do material. |

| Radiação | A energia térmica irradia de superfícies quentes para o material como ondas eletromagnéticas. |

| Efeito da Rotação | Garante mistura contínua para aquecimento uniforme e eficiência. |

Pronto para alcançar aquecimento preciso e uniforme em seu laboratório? A KINTEK aproveita sua excepcional P&D e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos Rotativos, Fornos Mufla, Fornos Tubulares, Fornos a Vácuo e Atmosfera e Sistemas CVD/PECVD. Com fortes capacidades de personalização profunda, adaptamos nossos produtos para atender às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossos fornos podem melhorar a eficiência e os resultados do seu processamento de materiais!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Qual é a construção básica de um forno tubular rotativo? Componentes chave para aquecimento uniforme

- Quais fatores devem ser considerados ao selecionar um tubo para um forno rotativo? Garanta Desempenho Ótimo e Longa Duração

- Como os fornos de tubo rotativo alcançam um controle de temperatura preciso? Domine o Aquecimento Uniforme para Processos Dinâmicos

- Quais são os principais componentes estruturais de um forno rotativo? Explore as Peças Chave para um Processamento Eficiente de Materiais

- Que tipos de materiais são adequados para processamento em fornos tubulares rotativos? Ideal para Pós e Granulados de Fluxo Livre