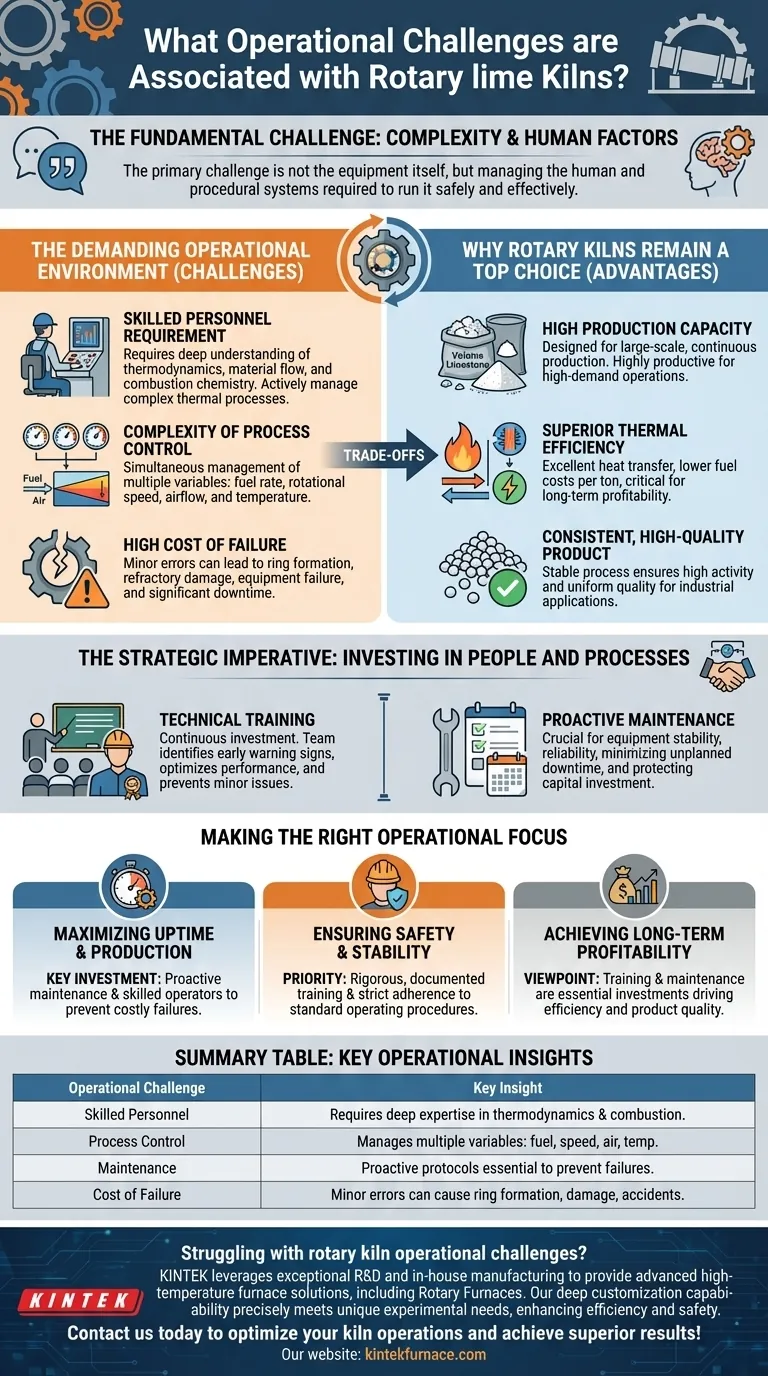

O desafio operacional fundamental dos fornos rotativos de cal reside na sua complexidade. A operação bem-sucedida desses sistemas requer pessoal técnico altamente qualificado, pois a operação inadequada ou a manutenção insuficiente podem rapidamente levar a falhas de equipamento, acidentes de produção e tempo de inatividade significativo.

Embora os fornos rotativos ofereçam capacidade de produção e eficiência superiores, esses benefícios estão diretamente ligados a um investimento inegociável em pessoal operacional especializado e protocolos de manutenção rigorosos. O principal desafio não é o equipamento em si, mas sim a gestão dos sistemas humanos e processuais necessários para operá-lo de forma segura e eficaz.

O Desafio Central: Um Ambiente Operacional Exigente

As vantagens de um forno rotativo, como alta produção e eficiência térmica, vêm ao custo de demandas operacionais significativas. Diferentemente de sistemas mais simples, eles não são máquinas do tipo "configurar e esquecer".

A Exigência de Pessoal Qualificado

Operar um forno rotativo é uma disciplina técnica. Requer um profundo conhecimento de termodinâmica, fluxo de material e química de combustão.

Os operadores não estão meramente monitorando medidores; eles estão gerenciando ativamente um processo térmico contínuo e complexo. Sua habilidade impacta diretamente a qualidade do produto, o consumo de energia e a longevidade do equipamento.

A Complexidade do Controle de Processo

Alcançar uma produção estável envolve o gerenciamento simultâneo de múltiplas variáveis, incluindo taxa de alimentação de combustível, velocidade de rotação, fluxo de ar e gradientes de temperatura interna.

Embora alguns fornos modernos ofereçam controles mais precisos, os fornos rotativos tradicionais alimentados por combustível exigem ajustes constantes. Isso contrasta fortemente com projetos de fornos mais simples, onde variáveis como o gerenciamento de combustível são menos relevantes.

O Alto Custo da Falha

As referências são claras: a operação inadequada é uma causa direta de acidentes de produção e falhas de equipamento.

Um pequeno erro operacional pode levar a problemas como formação de anel dentro do forno, danos ao refratário ou qualidade inconsistente do produto. A manutenção reativa ou atrasada agrava esses riscos, transformando pequenos problemas em grandes paralisações.

Compreendendo as Compensações: Por Que os Fornos Rotativos Continuam Sendo uma Escolha Principal

Apesar de seus desafios operacionais, os fornos rotativos são pilares em muitas indústrias. As razões são convincentes e justificam o investimento em excelência operacional.

Vantagem: Alta Capacidade de Produção

Os fornos rotativos são projetados para produção contínua em larga escala. Sua capacidade de processar grandes volumes de calcário em ciclos curtos os torna altamente produtivos e econômicos para operações de alta demanda.

Vantagem: Eficiência Térmica Superior

Estes fornos são projetados para excelente transferência de calor e conservação de energia. Essa alta eficiência térmica se traduz diretamente em menores custos de combustível por tonelada de produto, um fator crítico na lucratividade a longo prazo.

Vantagem: Produto Consistente e de Alta Qualidade

A forte controlabilidade de um forno rotativo bem operado garante um processo estável. Essa estabilidade resulta em um produto de cal final com atividade consistentemente alta e qualidade uniforme, o que é essencial para a maioria das aplicações industriais.

O Imperativo Estratégico: Investindo em Pessoas e Processos

Mitigar os desafios operacionais de um forno rotativo não se trata de encontrar atalhos; trata-se de fazer investimentos estratégicos nas duas áreas que garantem estabilidade e segurança.

O Papel do Treinamento Técnico

As empresas devem tratar o treinamento técnico como um investimento contínuo e essencial. Uma equipe bem treinada pode identificar sinais de alerta precoce, otimizar o desempenho e responder eficazmente aos desvios de processo, evitando que problemas menores se agravem.

A Importância da Manutenção Proativa

Uma abordagem de "operar até a falha" é incompatível com a operação de fornos rotativos. Um programa de gerenciamento de manutenção proativa é crucial para a estabilidade do equipamento. Isso garante confiabilidade, minimiza o tempo de inatividade não planejado e protege o investimento de capital significativo que o forno representa.

Estabelecendo o Foco Operacional Correto

Sua estratégia operacional deve estar diretamente alinhada com seus principais objetivos de negócios.

- Se seu foco principal é maximizar o tempo de atividade e a produção: Seu investimento fundamental deve ser em manutenção proativa e na retenção de operadores qualificados que possam prevenir falhas dispendiosas.

- Se seu foco principal é garantir segurança e estabilidade: A prioridade deve ser um treinamento rigoroso e documentado e a estrita adesão aos procedimentos operacionais padrão para mitigar o risco de acidentes.

- Se seu foco principal é alcançar lucratividade a longo prazo: Considere o treinamento de operadores e o gerenciamento de manutenção não como custos, mas como investimentos essenciais que impulsionam a eficiência, reduzem o consumo de combustível e garantem a qualidade do produto.

Dominar as exigências operacionais de um forno rotativo é o único caminho para desbloquear todo o seu potencial econômico e produtivo.

Tabela Resumo:

| Desafio Operacional | Conclusão Principal |

|---|---|

| Pessoal Qualificado | Requer profundo conhecimento em termodinâmica e combustão para operação estável. |

| Controle de Processo | Envolve gerenciar múltiplas variáveis como taxa de combustível e gradientes de temperatura. |

| Manutenção | Protocolos proativos são essenciais para prevenir falhas e tempo de inatividade custoso. |

| Custo da Falha | Pequenos erros podem levar à formação de anel, danos ao refratário ou acidentes. |

Com dificuldades nos desafios operacionais dos fornos rotativos? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos Rotativos, adaptados para diversos laboratórios. Nossa forte capacidade de personalização profunda garante que atendemos com precisão às suas necessidades experimentais exclusivas, aprimorando a eficiência e a segurança. Entre em contato conosco hoje para otimizar suas operações de forno e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Por que um Forno Rotativo é especificamente adequado para o tratamento de FMDS com alto teor de carbono? Transforme Carbono Residual em um Recurso

- Quais são os usos dos fornos rotativos na indústria de materiais de construção além do clínquer de cimento? Aplicações chave explicadas

- Como o material bruto se move dentro do forno rotativo? Domine o Fluxo Controlado para Processamento Eficiente

- Como a profundidade da cama é controlada em um forno rotativo e por que isso é importante? Otimizar a Transferência de Calor e a Eficiência

- Que vantagens os fornos rotativos aquecidos eletricamente oferecem no controle de temperatura? Alcance Precisão e Uniformidade para Resultados Superiores