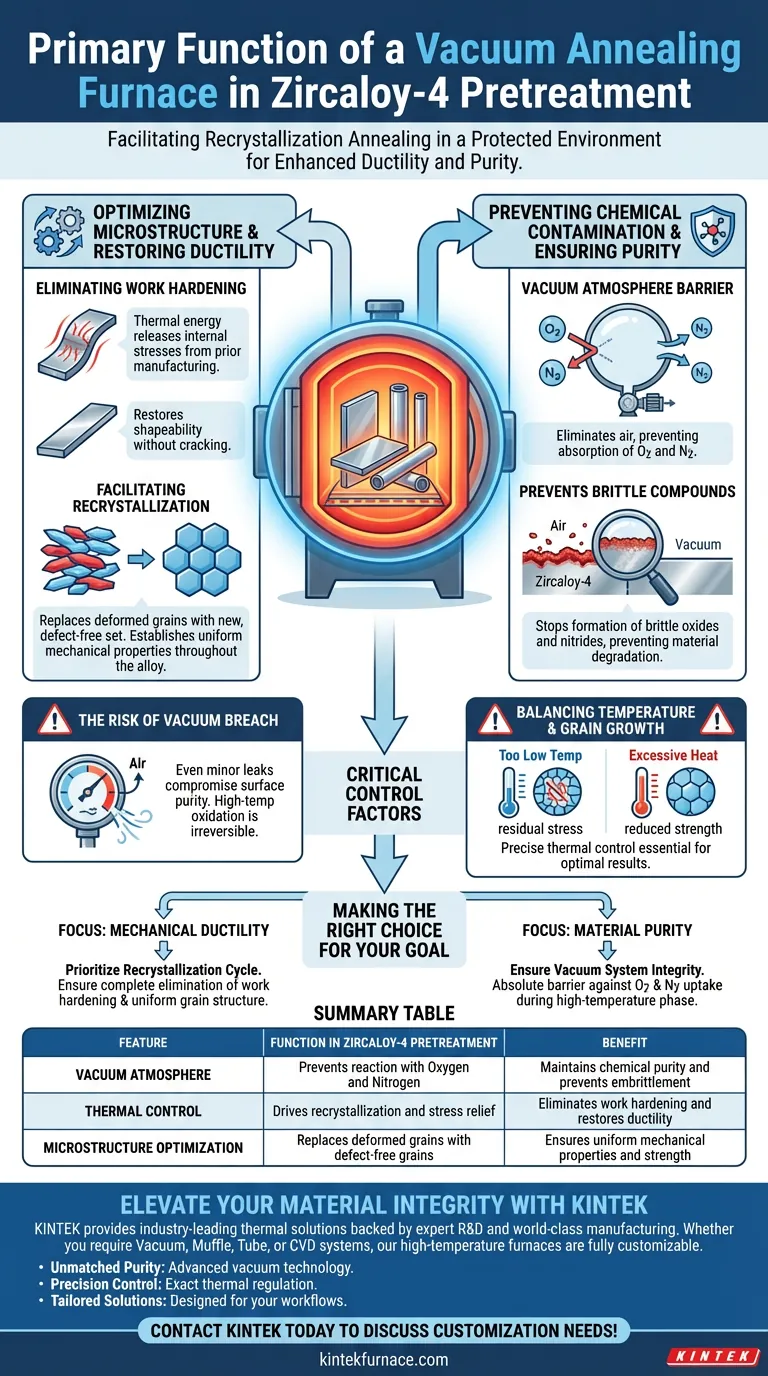

A principal função de um forno de recozimento a vácuo no pré-tratamento do Zircaloy-4 é facilitar o recozimento de recristalização em um ambiente protegido. Este processo elimina o encruamento anterior e otimiza a estrutura de grãos da liga para restaurar a ductilidade. Crucialmente, a atmosfera de vácuo impede que o zircônio reaja com oxigênio e nitrogênio em altas temperaturas, garantindo que o material retenha sua pureza química e integridade mecânica.

O forno de recozimento a vácuo cumpre um duplo propósito crítico: atua como um mecanismo de recuperação microestrutural para reverter o encruamento, ao mesmo tempo que funciona como uma barreira protetora contra a contaminação atmosférica.

Otimizando Microestrutura e Pureza

Para entender a necessidade desse equipamento, é preciso olhar além do simples aquecimento. O forno aborda as sensibilidades químicas e físicas específicas do Zircaloy-4 através de um controle ambiental preciso.

Eliminando o Encruamento

Etapas de fabricação anteriores frequentemente deixam as chapas de Zircaloy-4 em um estado de alta tensão, conhecido como encruamento.

O forno fornece a energia térmica necessária para liberar essas tensões internas. Isso restaura a capacidade do material de ser moldado e trabalhado sem rachaduras.

Facilitando a Recristalização

Além do simples alívio de tensão, o forno promove a recristalização.

Este processo substitui os grãos deformados por um novo conjunto de grãos livres de defeitos. Esta otimização da estrutura de grãos é essencial para estabelecer propriedades mecânicas uniformes em toda a liga.

Prevenindo a Contaminação Química

Ligas de zircônio são altamente reativas em temperaturas elevadas.

Se exposto ao ar durante o recozimento, o Zircaloy-4 absorveria oxigênio e nitrogênio. O ambiente de vácuo elimina esses gases, prevenindo a formação de óxidos e nitretos quebradiços que degradariam o material base.

Compreendendo os Fatores Críticos de Controle

Embora o forno de recozimento a vácuo seja uma ferramenta poderosa, sua eficácia depende da estrita adesão aos parâmetros do processo. Falhar em controlar essas variáveis pode levar a resultados subótimos.

O Risco de Quebra do Vácuo

A integridade do vácuo é primordial. Mesmo vazamentos menores podem introduzir oxigênio suficiente para comprometer a pureza superficial do Zircaloy-4.

A oxidação em alta temperatura é irreversível e pode tornar o material inadequado para aplicações nucleares ou estruturais críticas.

Equilibrando Temperatura e Crescimento de Grãos

O controle térmico deve ser preciso.

Se a temperatura for muito baixa, a recristalização será incompleta, deixando tensões residuais. Inversamente, calor excessivo ou exposição prolongada podem levar ao agrandamento dos grãos, onde os grãos crescem demais, reduzindo a resistência do material.

Fazendo a Escolha Certa para o Seu Objetivo

Ao configurar seu processo de pré-tratamento para Zircaloy-4, seu foco operacional ditará seus parâmetros específicos de forno.

- Se o seu foco principal é a ductilidade mecânica: Priorize o ciclo de recristalização para garantir a eliminação completa do encruamento e uma estrutura de grãos uniforme.

- Se o seu foco principal é a pureza do material: Garanta que o sistema de vácuo atue como uma barreira absoluta para prevenir a absorção de oxigênio e nitrogênio durante a fase de alta temperatura.

O forno de recozimento a vácuo não é apenas um aquecedor; é um instrumento de precisão para definir a qualidade final e a confiabilidade dos componentes de Zircaloy-4.

Tabela Resumo:

| Característica | Função no Pré-tratamento de Zircaloy-4 | Benefício |

|---|---|---|

| Atmosfera de Vácuo | Previne a reação com Oxigênio e Nitrogênio | Mantém a pureza química e previne a fragilização |

| Controle Térmico | Promove a recristalização e o alívio de tensão | Elimina o encruamento e restaura a ductilidade |

| Otimização da Microestrutura | Substitui grãos deformados por grãos livres de defeitos | Garante propriedades mecânicas e resistência uniformes |

Eleve a Integridade do Seu Material com a KINTEK

A precisão é inegociável ao tratar ligas sensíveis como o Zircaloy-4. A KINTEK fornece soluções térmicas líderes na indústria, apoiadas por P&D especializada e fabricação de classe mundial. Se você precisa de sistemas de Vácuo, Muffle, Tubo ou CVD, nossos fornos de alta temperatura são totalmente personalizáveis para atender às suas necessidades específicas de laboratório ou industriais.

Nosso valor para você:

- Pureza Inigualável: Tecnologia de vácuo avançada para eliminar a contaminação atmosférica.

- Controle de Precisão: Regulação térmica exata para gerenciar o crescimento de grãos e a ductilidade.

- Soluções Personalizadas: Sistemas projetados especificamente para seus fluxos de trabalho metalúrgicos únicos.

Pronto para otimizar seu processo de recozimento? Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades de personalização com nossos especialistas técnicos!

Guia Visual

Referências

- Huifang Yue, Meiyi Yao. Effects of Hydrogenation on the Corrosion Behavior of Zircaloy-4. DOI: 10.3390/ma17051101

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Quais são as aplicações dos fornos a vácuo na metalurgia do pó e em ligas metálicas? Desbloqueie o Processamento de Materiais de Alta Pureza

- Como um forno de sinterização a vácuo é usado na indústria de metalurgia do pó? Obtenha Peças Metálicas Puras de Alta Densidade

- O que é a 'doença do hidrogénio' no tratamento térmico do cobre e como a recozedura a vácuo a previne? Aprenda a Evitar Falhas Catastróficas

- Por que um alto vácuo é essencial para a sinterização de Ti-6Al-4V? Proteja suas ligas contra fragilização

- Como se consegue o arrefecimento num forno a vácuo? Domine o Arrefecimento Rápido a Gás e o Arrefecimento Radiativo Lento

- Por que a desgaseificação é importante na fusão de metais e como o vácuo ajuda? Obtenha Ligas Metálicas Mais Puras e Fortes

- Por que é necessário usar uma estação de desgaseificação a vácuo a 150 °C para o tratamento de amostras? Obtenha adsorção precisa de CO2

- Que funções os fornos controlados por programa oferecem para o resfriamento de escória? Otimizar gradientes térmicos e prevenir rachaduras