No campo da metalurgia do pó, um forno de sinterização a vácuo é uma ferramenta essencial usada para transformar pós metálicos compactados em peças sólidas de alta densidade com propriedades mecânicas superiores. Ao aquecer o material em um ambiente controlado e livre de oxigênio, ele facilita a ligação das partículas de pó sem derretê-las, prevenindo a oxidação e a contaminação que degradariam a qualidade do produto final.

O propósito central do vácuo não é meramente permitir o aquecimento, mas criar um ambiente quimicamente puro. Ao remover gases reativos como o oxigênio, a sinterização a vácuo previne a formação de óxidos, permitindo uma ligação mais limpa entre as partículas e a criação de materiais com densidade, resistência e pureza excepcionais.

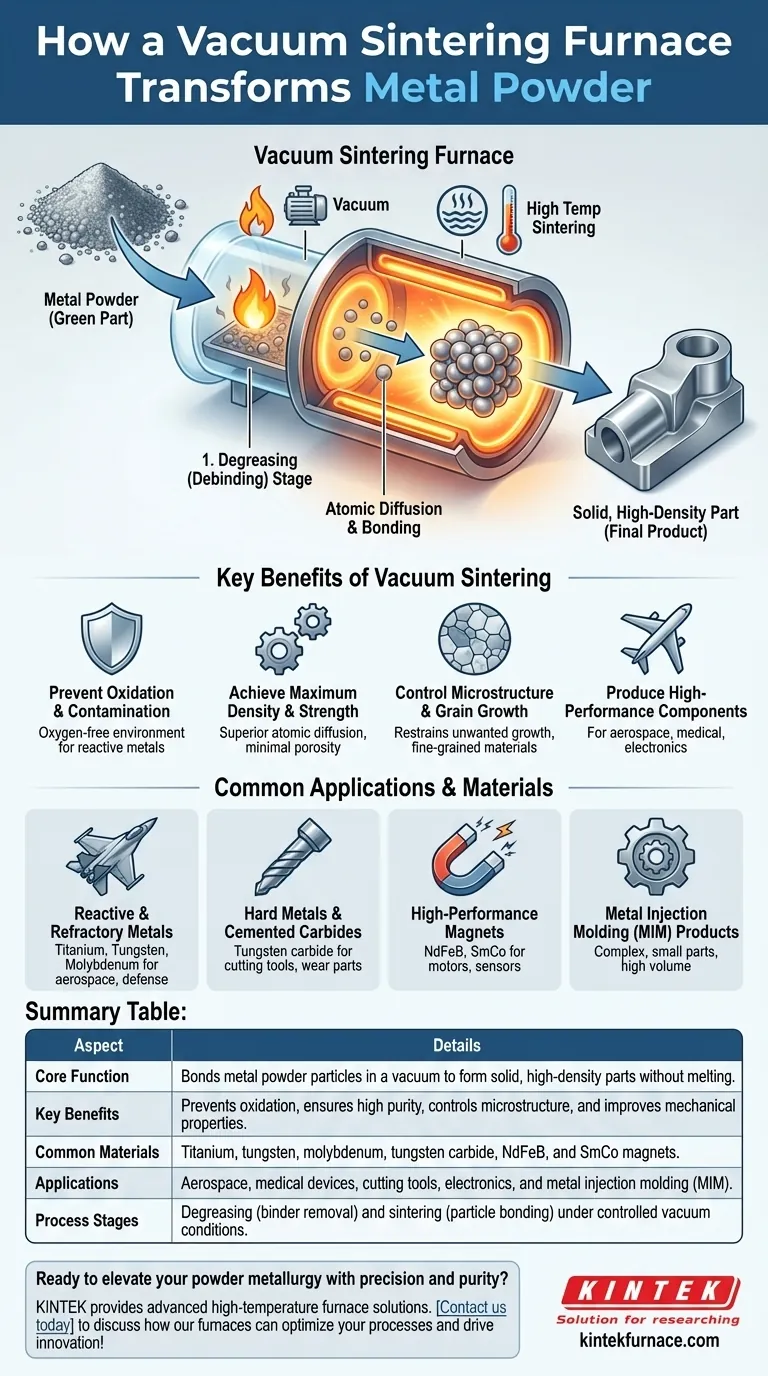

A Função Principal: Do Pó à Peça Sólida

O que é Sinterização?

Sinterização é um processo térmico que liga as partículas de pó a uma temperatura abaixo do ponto de fusão do material. À medida que o material é aquecido, os átomos se difundem através das fronteiras das partículas, fundindo-as em uma peça sólida e coerente.

Este processo aumenta drasticamente a densidade e a resistência do componente, transformando uma peça "verde" frágil feita de pó prensado em um produto metálico robusto e funcional.

O Papel do Ambiente de Vácuo

O vácuo é o elemento mais crítico. Muitos metais avançados, como titânio e metais refratários, são altamente reativos com o oxigênio, especialmente em altas temperaturas.

Aquecer esses materiais no ar causaria oxidação imediata, formando uma camada de óxido frágil e fraca que impede a ligação adequada das partículas. Um vácuo remove o oxigênio, garantindo que as superfícies metálicas permaneçam puras e possam se fundir de forma eficaz.

O Processo de Duas Etapas: Desengraxe e Sinterização

A maioria dos processos de metalurgia do pó usa um ligante ou lubrificante para ajudar a moldar o compacto de pó inicial. Este ligante deve ser removido antes da fase final de sinterização.

Fornos a vácuo frequentemente realizam isso em um estágio preliminar de desengraxe (ou "desbindagem"), onde a peça é aquecida a uma temperatura mais baixa para queimar esses compostos orgânicos. O forno então aumenta a temperatura para a temperatura de sinterização mais alta para completar o processo de ligação.

Principais Benefícios da Sinterização a Vácuo

Alcançando Densidade e Resistência Máximas

Ao prevenir a formação de filmes de óxido entre as partículas, a sinterização a vácuo facilita uma difusão atômica superior. Isso resulta em peças com densidade quase teórica, porosidade mínima e propriedades mecânicas significativamente melhoradas, como resistência à tração e dureza.

Prevenindo Oxidação e Contaminação

Esta é a principal vantagem para trabalhar com materiais reativos ou de alta pureza. O ambiente livre de oxigênio é essencial para produzir peças de ligas de titânio, tungstênio e molibdênio para aplicações exigentes na indústria aeroespacial e em dispositivos médicos.

Controlando a Microestrutura e o Crescimento de Grãos

O controle preciso da temperatura de um forno a vácuo pode restringir o crescimento indesejado de grãos cristalinos durante a sinterização. Isso é particularmente valioso para produzir materiais nanocristalinos ou metais duros de granulação fina, que derivam suas propriedades únicas de uma microestrutura estável e minúscula.

Produzindo Componentes de Alto Desempenho

A combinação de alta pureza, alta densidade e microestrutura controlada permite a produção de componentes para as indústrias mais exigentes. Isso inclui desde pás de turbina aeroespaciais até materiais magnéticos de alto desempenho e implantes médicos duráveis.

Aplicações e Materiais Comuns

Metais Reativos e Refratários

Os fornos a vácuo são indispensáveis para a sinterização de metais reativos como o titânio e metais refratários como o tungstênio e o molibdênio. Esses materiais são fundamentais para as indústrias aeroespacial, eletrônica e de defesa.

Metais Duros e Carbonetos Cementados

O processo é amplamente utilizado para produzir ferramentas de corte de metal duro e componentes resistentes ao desgaste a partir de materiais como o carboneto de tungstênio. O vácuo garante uma ligação forte e livre de vazios entre as partículas de carboneto duro e o ligante metálico (por exemplo, cobalto).

Ímãs de Alto Desempenho

Materiais como Neodímio Ferro Boro (NdFeB) e Samário Cobalto (SmCo) são sinterizados a vácuo para alcançar as propriedades magnéticas específicas e a integridade estrutural necessárias para motores elétricos de alta potência, sensores e eletrônicos.

Produtos de Moldagem por Injeção de Metal (MIM)

Para peças pequenas, complexas e de alto volume, o MIM é uma técnica popular. Após a remoção do ligante, a sinterização final é quase sempre feita em um forno a vácuo para atingir a densidade necessária e a forma final para esses componentes intrincados.

Compreendendo as Vantagens e Desvantagens e Alternativas

Vácuo vs. Sinterização em Atmosfera

Um forno a vácuo não é a única opção. Para materiais menos reativos, como certos aços inoxidáveis ou ligas de cobre, a sinterização em atmosfera pode ser uma escolha mais econômica. Este processo utiliza uma atmosfera protetora de gases inertes (como argônio) ou gases reativos (como hidrogênio) para prevenir a oxidação.

Sinterização vs. Recozimento

É fundamental distinguir a sinterização do recozimento. A sinterização é um processo de formação que liga partículas de pó em uma massa sólida. O recozimento a vácuo, em contraste, é um processo de tratamento térmico realizado em uma peça já sólida para aliviar tensões internas e melhorar a ductilidade, não para formá-la.

Custo e Complexidade

Os fornos de sinterização a vácuo representam um investimento de capital significativo e exigem conhecimento especializado para operar e manter. Os ciclos de processo também são tipicamente mais longos do que a sinterização em atmosfera, o que pode impactar a produtividade.

Fazendo a Escolha Certa para o Seu Objetivo

Ao decidir sobre um processo térmico para metalurgia do pó, o material e o resultado desejado são primordiais.

- Se o seu foco principal é produzir peças de metais reativos como titânio ou metais refratários: Um forno a vácuo é inegociável para prevenir a oxidação e garantir a integridade do material.

- Se o seu foco principal é criar metais duros ultra densos e de granulação fina ou materiais magnéticos: O ambiente controlado de um forno a vácuo é crítico para gerenciar a microestrutura e maximizar o desempenho.

- Se o seu foco principal é a produção econômica de pós de ferro ou aço menos reativos: Você deve avaliar se um forno de atmosfera controlada oferece um equilíbrio custo-benefício suficiente para seus requisitos de qualidade.

Em última análise, o forno de sinterização a vácuo é uma ferramenta poderosa que capacita os engenheiros a construir componentes de alto valor com propriedades precisamente controladas que são inatingíveis por outros meios.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Função Principal | Liga partículas de pó metálico a vácuo para formar peças sólidas de alta densidade sem derreter. |

| Principais Benefícios | Previne a oxidação, garante alta pureza, controla a microestrutura e melhora as propriedades mecânicas. |

| Materiais Comuns | Titânio, tungstênio, molibdênio, carboneto de tungstênio, NdFeB e ímãs SmCo. |

| Aplicações | Aeroespacial, dispositivos médicos, ferramentas de corte, eletrônicos e moldagem por injeção de metal (MIM). |

| Estágios do Processo | Desengraxe (remoção do ligante) e sinterização (ligação das partículas) sob condições controladas de vácuo. |

Pronto para elevar sua metalurgia do pó com precisão e pureza? Aproveitando a excepcional P&D e fabricação interna, a KINTEK oferece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais únicos. Se você está trabalhando com metais reativos, ligas duras ou materiais magnéticos, nós entregamos soluções sob medida para densidade e desempenho superiores. Entre em contato conosco hoje para discutir como nossos fornos podem otimizar seus processos e impulsionar a inovação em sua indústria!

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Qual é o papel dos fornos de sinterização ou indução a vácuo na regeneração de baterias? Otimizar a Recuperação de Cátodos

- Quais condições de processamento um forno a vácuo fornece para microesferas de TiCp/Fe? Sinterização a 900 °C

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos Cu/Ti3SiC2/C/MWCNTs? Alcançar Pureza do Material