A nível microscópico, a doença do hidrogénio é um modo de falha catastrófica em que o cobre essencialmente se desintegra de dentro para fora. Isto ocorre quando o cobre que contém oxigénio é aquecido numa atmosfera rica em hidrogénio. Os minúsculos átomos de hidrogénio difundem-se para o metal e reagem com os óxidos de cobre internos para formar vapor de água (vapor), o que cria uma imensa pressão interna, levando a microfissuras e fragilidade severa.

A questão central não é o cobre em si, mas uma combinação específica de fatores: a presença de oxigénio dentro da matriz de cobre e o uso de uma atmosfera rica em hidrogénio durante o tratamento térmico. A recozedura a vácuo previne a doença do hidrogénio simplesmente removendo o gás reativo do ambiente.

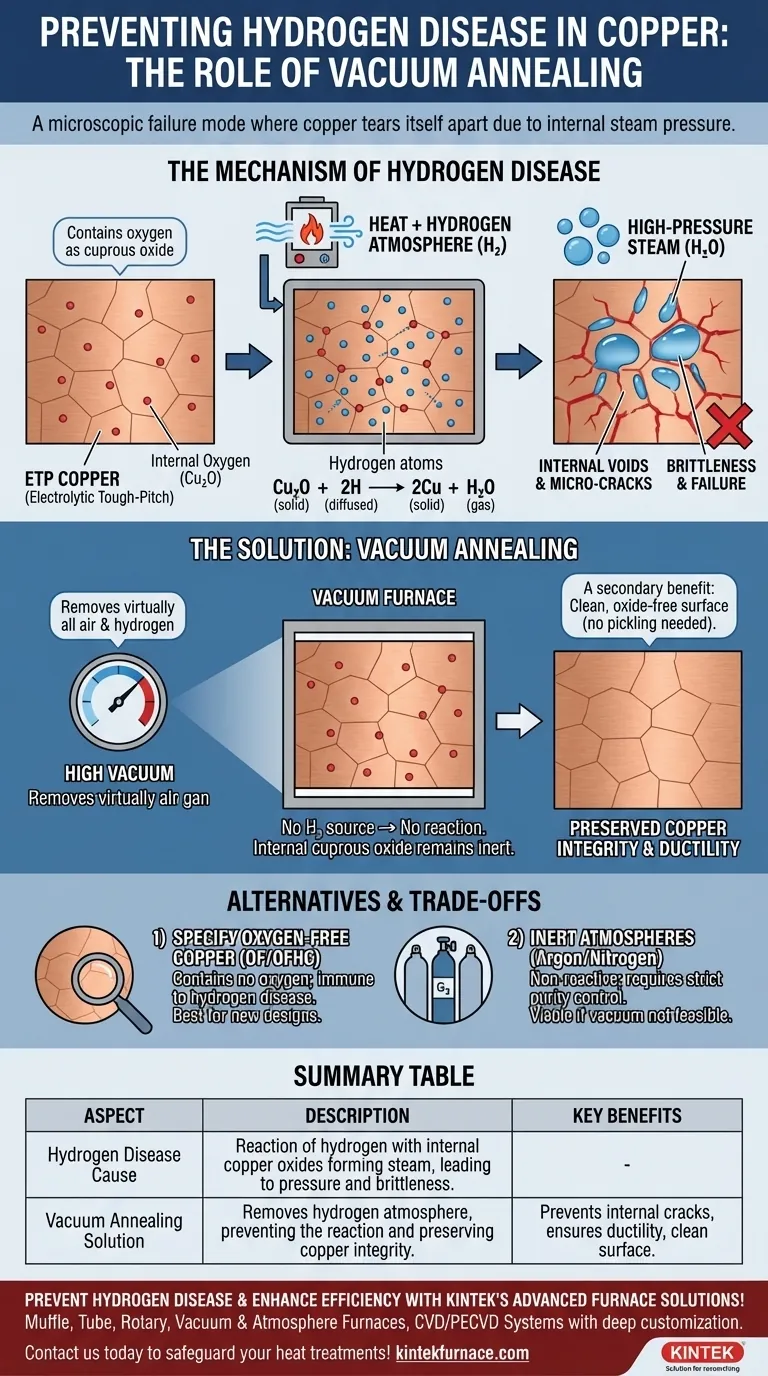

A Falha Oculta: Compreender o Mecanismo

Para prevenir um problema, é preciso primeiro compreender a sua causa raiz. A doença do hidrogénio, também conhecida como fragilização por hidrogénio no cobre, é um exemplo clássico de uma reação química indesejável que ocorre dentro de um material sólido.

Os Ingredientes para a Falha: Cobre com Oxigénio

A maioria do cobre industrial comum, conhecido como cobre de passo resistente eletrolítico (ETP), contém uma pequena mas significativa quantidade de oxigénio na forma de óxido cuproso (Cu₂O) disperso dentro da sua estrutura granular.

Em condições normais, este oxigénio é inofensivo. No entanto, torna-se uma vulnerabilidade crítica durante certos processos de tratamento térmico.

O Catalisador: Calor e uma Atmosfera de Hidrogénio

A recozedura é um processo de tratamento térmico usado para amolecer o cobre e aumentar a sua ductilidade, tipicamente depois de ter sido endurecido por trabalho a frio.

Por vezes, isto é feito numa atmosfera redutora contendo hidrogénio (H₂) para prevenir a oxidação superficial e a formação de carepa. Embora isto proteja a superfície, introduz o agente de falha no sistema.

A Reação Química: De Óxido Sólido a Vapor de Alta Pressão

Quando aquecidos, pequenos átomos de hidrogénio podem difundir-se facilmente através da rede cristalina do cobre. Quando encontram uma partícula de óxido cuproso, ocorre uma reação química:

Cu₂O (sólido) + 2H (difundido) → 2Cu (sólido) + H₂O (gás)

Esta reação converte um óxido sólido e estável em vapor de água gasoso.

O Resultado: Vazios Internos e Fragilidade

As moléculas de água recém-formadas são muito maiores do que os átomos de hidrogénio e ficam presas dentro do cobre, tipicamente nos contornos dos grãos.

À medida que mais vapor é gerado, uma imensa pressão acumula-se nestas bolsas microscópicas. Esta pressão força os grãos de cobre a afastarem-se, criando vazios, fissuras e rachaduras intergranulares por todo o material, tornando-o extremamente frágil e inútil para a maioria das aplicações.

Porque a Recozedura a Vácuo é a Solução Definitiva

Compreender o mecanismo torna a solução clara. Se o problema é causado pela interação entre o oxigénio interno e uma atmosfera externa de hidrogénio, a solução mais eficaz é remover a atmosfera.

Como Funciona: Removendo o Elemento Reativo

A recozedura a vácuo é o processo de aquecimento do material numa câmara de alto vácuo. Ao remover virtualmente todo o ar e outros gases, não há fonte externa de hidrogénio para se difundir no cobre.

Sem hidrogénio, a reação química que produz vapor de alta pressão não pode ocorrer. O óxido cuproso interno permanece inerte, e a integridade do material é preservada.

O Benefício Adicional: Uma Superfície Limpa e Livre de Óxidos

Um benefício secundário da recozedura a vácuo é que também previne a oxidação superficial. Sem oxigénio na câmara, as peças de cobre emergem do forno brilhantes e limpas, muitas vezes eliminando a necessidade de limpeza ácida ou decapagem pós-tratamento.

Compreendendo as Trocas e Alternativas

Embora a recozedura a vácuo seja altamente eficaz, é importante considerá-la num contexto mais amplo de seleção de materiais e custos de processamento.

A Solução a Montante: Especificar Cobre Livre de Oxigénio

A forma mais robusta de prevenir a doença do hidrogénio é usar um grau de cobre que seja imune a ela desde o início.

O cobre Livre de Oxigénio (OF) ou Livre de Oxigénio de Alta Condutividade (OFHC) não contém praticamente oxigénio. Sem o óxido cuproso interno, não há nada para o hidrogénio reagir, tornando estes graus completamente seguros para recozedura em qualquer atmosfera redutora.

Atmosferas Alternativas: Gases Inertes

Se o processamento a vácuo não estiver disponível ou não for económico, outra opção é recozer numa atmosfera verdadeiramente inerte, como argon ou azoto puro.

Estes gases não reagem com o cobre ou os seus óxidos internos, prevenindo tanto a doença do hidrogénio como a formação de carepa superficial. No entanto, deve-se ter cuidado para garantir a pureza do gás inerte, pois mesmo pequenos contaminantes de hidrogénio podem causar problemas.

O Fator Custo e Complexidade

Os fornos a vácuo e os processos a eles associados são geralmente mais complexos e caros do que os fornos atmosféricos. A decisão de usar a recozedura a vácuo muitas vezes depende do custo da falha versus o custo do processamento.

Fazendo a Escolha Certa para a Sua Aplicação

A seleção da abordagem correta exige um equilíbrio entre as propriedades do material, os custos de processamento e os requisitos de fiabilidade da aplicação final.

- Se estiver a trabalhar com peças de cobre ETP existentes: A recozedura a vácuo é o método mais seguro e fiável para amolecer o material sem o risco de doença catastrófica do hidrogénio.

- Se estiver a conceber um novo componente para uma aplicação de alta fiabilidade: Especifique cobre Livre de Oxigénio (OF/OFHC) desde o início para eliminar completamente o risco de fragilização por hidrogénio.

- Se o custo for o principal impulsionador e o risco de falha for baixo: A recozedura de cobre ETP numa atmosfera de gás inerte puro pode ser uma alternativa viável, mas requer controlo rigoroso do processo.

Em última análise, prevenir a doença do hidrogénio é uma questão de fazer uma escolha informada para separar os ingredientes críticos de oxigénio, hidrogénio e calor.

Tabela Resumo:

| Aspeto | Descrição |

|---|---|

| Causa da Doença do Hidrogénio | Reação do hidrogénio com óxidos de cobre internos formando vapor, levando a pressão e fragilidade. |

| Solução de Recozedura a Vácuo | Remove a atmosfera de hidrogénio, prevenindo a reação e preservando a integridade do cobre. |

| Benefícios Chave | Previne fissuras internas, garante ductilidade e proporciona uma superfície limpa e livre de óxidos. |

Previna a doença do hidrogénio e melhore a eficiência do seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Alavancando excecionais P&D e fabrico interno, oferecemos Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos com forte personalização profunda para atender às suas necessidades experimentais únicas. Contacte-nos hoje para discutir como as nossas soluções personalizadas podem salvaguardar os seus tratamentos térmicos de cobre e aumentar o desempenho!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje