Fornos controlados por programa de grau industrial funcionam principalmente como sistemas de gerenciamento térmico de alta precisão projetados para estabilizar a escória imediatamente após o processo de desmoldagem. Suas principais capacidades giram em torno de compensação de temperatura precisa e resfriamento lento controlado, especificamente reaquecendo a superfície do material para neutralizar a forte disparidade entre as temperaturas interna e externa.

Ao intervir eficazmente pós-desmoldagem, esses fornos eliminam gradientes de temperatura extremos que causam falhas estruturais. Eles permitem que os operadores isolem a relação entre a espessura da casca solidificada e o estresse térmico, garantindo que a supressão de rachaduras não ocorra ao custo da eficiência da produção.

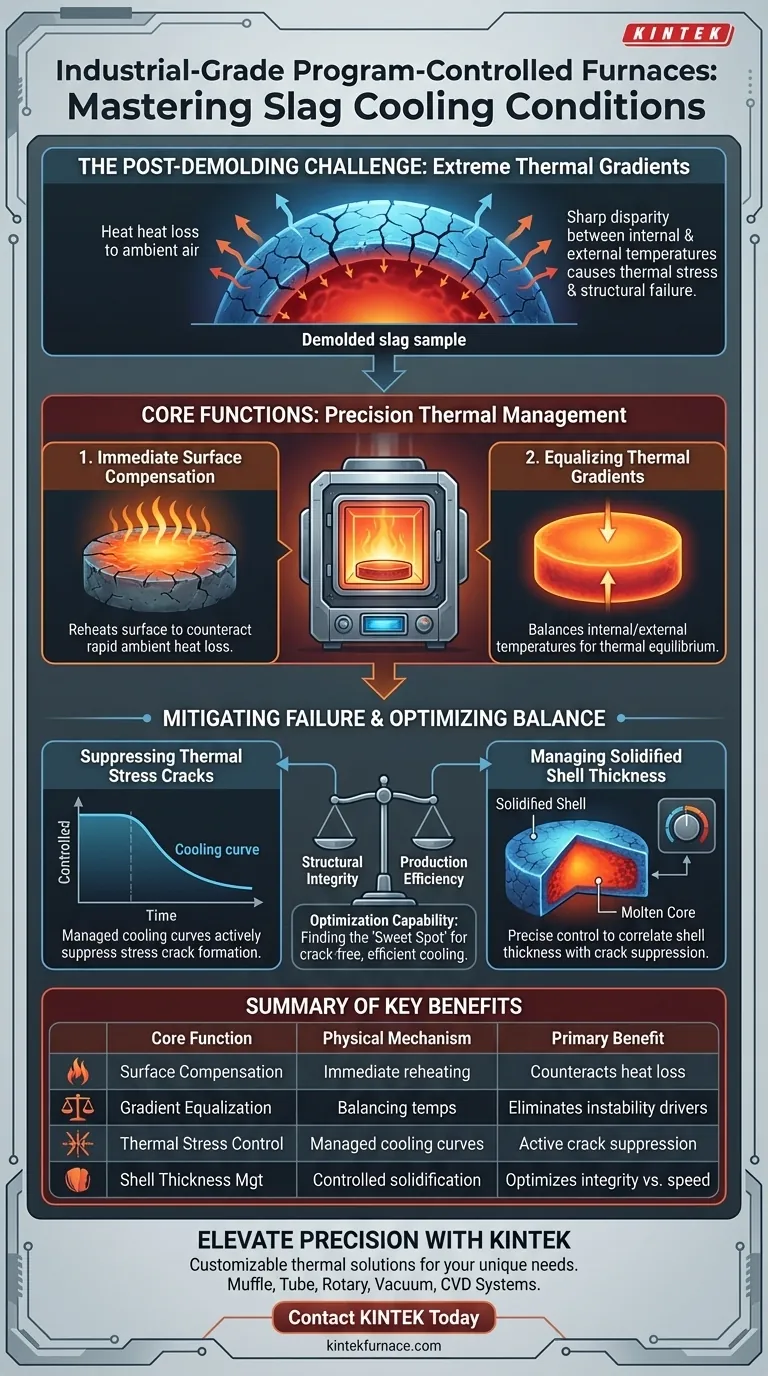

Gerenciamento Térmico de Precisão

Compensação Imediata da Superfície

Assim que a escória é removida de um molde, sua superfície é exposta ao ar ambiente mais frio, enquanto o núcleo permanece fundido ou extremamente quente.

O forno controlado por programa intervém imediatamente para reaquecer a superfície da amostra. Essa ação combate a rápida perda de calor que normalmente ocorre no momento em que o material é desmoldado.

Equalização de Gradientes Térmicos

O objetivo físico fundamental deste equipamento é o equilíbrio térmico.

Ao aplicar calor direcionado ao exterior, o sistema ajuda a equalizar as temperaturas interna e externa. Isso evita a formação de gradientes de temperatura acentuados que são os principais impulsionadores da instabilidade do material.

Mitigação de Falhas Estruturais

Supressão de Rachaduras por Estresse Térmico

Quando o exterior de um material esfria muito mais rápido que o interior, a tensão se acumula, resultando em estresse térmico.

Esses fornos fornecem um ambiente térmico controlado projetado para eliminar essas tensões. Ao gerenciar a curva de resfriamento, o sistema suprime ativamente a formação de rachaduras por estresse térmico que, de outra forma, estragariam a amostra.

Gerenciamento da Espessura da Casca Solidificada

Um aspecto crítico do gerenciamento de escória é o controle da espessura da casca solidificada — a crosta externa do material.

Essa tecnologia permite que pesquisadores e engenheiros estudem exatamente como a espessura da casca se correlaciona com a formação de rachaduras. Ela fornece o controle necessário para manipular essa variável com precisão.

Compreendendo o Equilíbrio Operacional

A Troca de Eficiência

Em cenários de resfriamento tradicionais, prevenir rachaduras muitas vezes requer a desaceleração significativa do processo, o que prejudica o rendimento da produção.

A troca crítica aqui é equilibrar integridade estrutural contra eficiência de produção.

Capacidade de Otimização

Essa tecnologia de forno foi projetada para resolver essa troca.

Ela permite o estudo de condições de resfriamento que suprimem rachaduras *sem* sacrificar a eficiência. O objetivo é encontrar o "ponto ideal" onde o resfriamento é lento o suficiente para prevenir defeitos, mas rápido o suficiente para manter a viabilidade industrial.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a utilidade de um forno controlado por programa de grau industrial, alinhe suas funções com seus alvos operacionais específicos:

- Se seu foco principal é Garantia de Qualidade: Aproveite a compensação precisa de temperatura para minimizar a diferença entre as temperaturas da superfície e do núcleo imediatamente após a desmoldagem para prevenir choque térmico.

- Se seu foco principal é Eficiência do Processo: Use os recursos de resfriamento lento controlado para determinar a espessura mínima da casca solidificada necessária para suprimir rachaduras, permitindo a taxa de resfriamento segura mais rápida possível.

Esses sistemas transformam o resfriamento de um período de espera passivo em um processo ativo e de valor agregado.

Tabela Resumo:

| Função Principal | Mecanismo Físico | Benefício Primário |

|---|---|---|

| Compensação de Superfície | Reaquecimento imediato pós-desmoldagem | Contrarresta a rápida perda de calor ambiente |

| Equalização de Gradiente | Equilíbrio de temperaturas interna/externa | Elimina os impulsionadores da instabilidade do material |

| Controle de Estresse Térmico | Curvas de resfriamento gerenciadas | Supressão ativa de rachaduras por estresse |

| Gerenciamento de Espessura da Casca | Solidificação controlada da casca | Otimiza o equilíbrio entre integridade e velocidade |

Eleve a Precisão do Seu Gerenciamento de Escória com a KINTEK

Não deixe que o estresse térmico comprometa a integridade do seu material ou o rendimento da sua produção. A KINTEK fornece soluções térmicas líderes na indústria, incluindo sistemas Muffle, Tube, Rotary, Vacuum e CVD, todos projetados para atender às rigorosas demandas de pesquisa e produção de escória industrial.

Apoiados por P&D especializado e fabricação de precisão, nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para ajudá-lo a alcançar a curva de resfriamento perfeita para suas necessidades exclusivas.

Pronto para otimizar seu gerenciamento térmico? Entre em contato com a KINTEK hoje mesmo para descobrir como nossos sistemas especializados podem aprimorar a eficiência do seu laboratório e a qualidade do seu produto.

Guia Visual

Produtos relacionados

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de mufla de laboratório com elevação inferior

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Quais são os principais componentes de um forno de recozimento a vácuo? Domine o Essencial para um Processamento de Materiais Superior

- Como são construídos e operados os fornos a vácuo? Desbloqueie Precisão e Pureza no Processamento de Materiais

- Como os fornos a vácuo de alta temperatura são utilizados na pesquisa científica? Desbloqueie a Síntese de Materiais Pura e Controlada

- Qual papel fundamental um forno de secagem a vácuo de laboratório desempenha no processamento de eletrodos de cátodo? Garanta a Estabilidade Máxima da Bateria

- Como funciona um forno a vácuo em termos de troca de calor? Domine o Aquecimento Limpo e Controlado para Seus Materiais

- Por que um sistema de secagem a vácuo é utilizado para tratar pós precursores? Otimizar a Preparação de Compósitos BN@C

- Por que o material grafite é vantajoso para a fixação em fornos a vácuo? Aumente a Eficiência e a Precisão

- Por que os resíduos de cadinho remanescentes após a destilação a vácuo de ligas de magnésio possuem alto valor de reciclagem?