O arrefecimento num forno a vácuo é conseguido superando a ausência de ar, utilizando o arrefecimento térmico lento ou, mais comummente, introduzindo um gás inerte de alta pressão para forçar um arrefecimento convectivo rápido. Este processo é complementado por um sistema externo de arrefecimento a água que protege a carcaça do forno e cria um dissipador de calor para a energia que está a ser removida da câmara.

O desafio central do arrefecimento a vácuo é a falta de um meio para a transferência de calor. A solução é ou aceitar o arrefecimento radiativo lento ou introduzir temporariamente uma atmosfera gasosa controlada especificamente para permitir uma convecção forçada e rápida, dando aos operadores um controlo preciso sobre as propriedades finais do material.

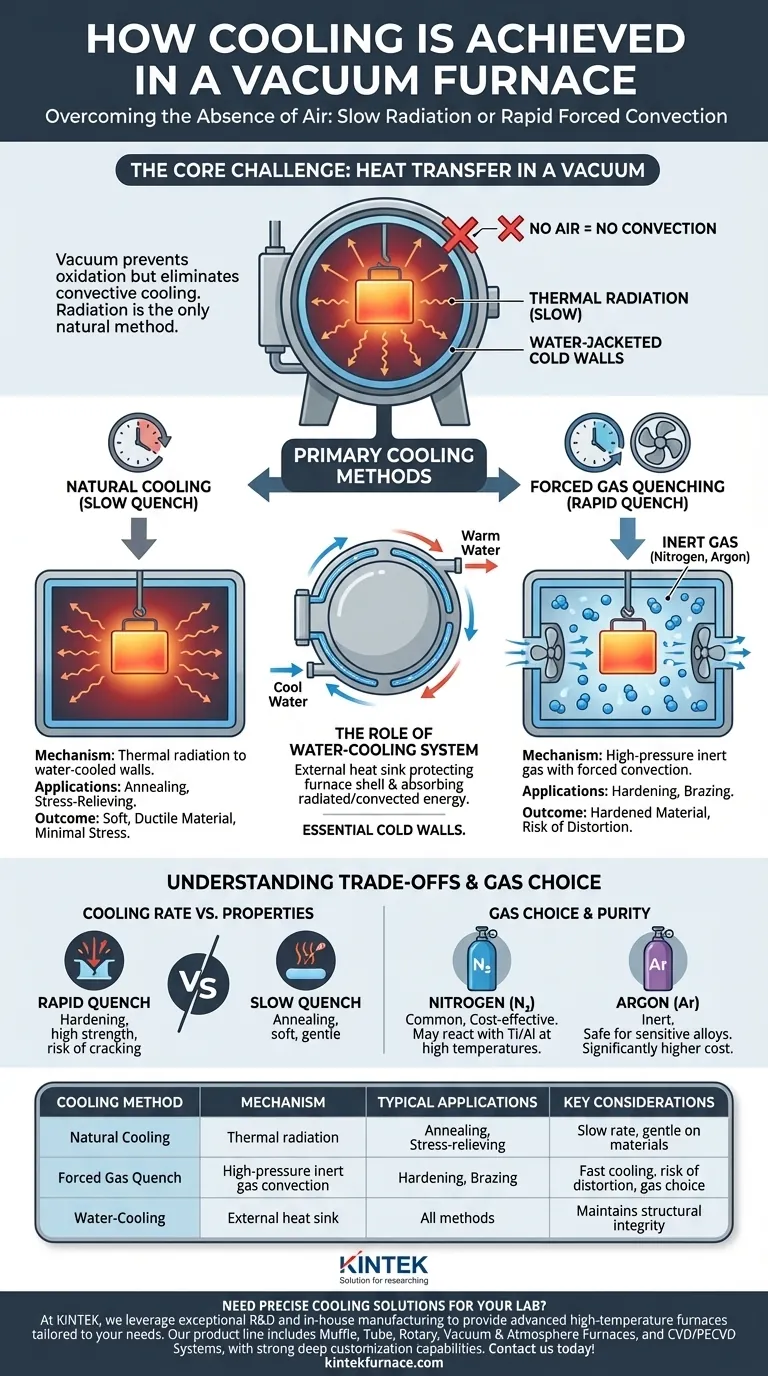

O Desafio Único: Transferência de Calor no Vácuo

Para entender o arrefecimento do forno a vácuo, devemos primeiro reconhecer o ambiente. O forno cria um vácuo para evitar a oxidação e a contaminação durante o aquecimento. Este mesmo vácuo, no entanto, apresenta um obstáculo significativo para o arrefecimento.

O Problema da Convecção

Numa atmosfera normal, o calor é transferido principalmente para longe de um objeto quente através da convecção, onde o ar circundante aquece, sobe e é substituído por ar mais frio.

No vácuo, não há ar ou gás para facilitar este processo. O arrefecimento convectivo é efetivamente eliminado.

O Domínio da Radiação

Sem um meio gasoso, a única forma significativa de uma peça quente arrefecer é através da radiação térmica. A peça irradia energia térmica diretamente para as paredes do forno, arrefecidas a água.

Este processo é inerentemente lento e a sua taxa é difícil de ajustar, o que não é adequado para processos metalúrgicos que exigem um arrefecimento rápido.

Métodos Primários de Arrefecimento Explicados

Os fornos a vácuo empregam estratégias distintas para gerir o ciclo de arrefecimento, que variam de lento e suave a extremamente rápido.

Arrefecimento Natural (Quench Lento)

O método mais simples é o arrefecimento natural. Após o desligamento dos elementos de aquecimento, a peça é deixada dentro da câmara de vácuo.

Arrefece lenta e gradualmente, puramente irradiando o seu calor para as paredes do forno. Isto é frequentemente usado para processos como a recozimento (annealing), onde uma estrutura de material macia e sem tensões é o resultado desejado.

Arrefecimento Rápido a Gás Forçado (Quench Rápido)

Este é o método mais comum para conseguir um arrefecimento rápido. O processo envolve o reenchimento da câmara quente selada com um gás inerte de alta pressão, como azoto ou árgon.

Este gás cria uma atmosfera artificial, permitindo instantaneamente a convecção forçada. Ventiladores de alta potência circulam então este gás a alta velocidade, movendo-o entre a peça quente e as paredes frias do forno, transferindo rapidamente o calor para fora da peça.

O Papel do Sistema de Arrefecimento a Água

Um componente crítico, embora indireto, do processo de arrefecimento é o sistema de arrefecimento a água. Este sistema circula água através da carcaça, tampa e outros componentes do forno.

O seu propósito principal não é arrefecer diretamente a peça. Em vez disso, mantém a integridade estrutural do forno e fornece a parede fria essencial que atua como um dissipador de calor, absorvendo a energia térmica irradiada ou convectada da peça no interior.

Compreender as Compensações

A escolha do método de arrefecimento é uma variável crítica do processo com consequências diretas para o produto final.

Taxa de Arrefecimento vs. Propriedades do Material

Um arrefecimento rápido a gás é necessário para processos de tempera (hardening), onde o material deve ser arrefecido rapidamente para atingir uma estrutura cristalina específica (por exemplo, martensita no aço).

No entanto, este arrefecimento rápido pode introduzir tensões internas significativas, distorção ou mesmo fissuração em geometrias complexas ou materiais sensíveis. Um arrefecimento natural mais lento é muito mais suave, mas resulta num material mais macio e mais dúctil.

Escolha e Pureza do Gás

O azoto é o gás de têmpera mais comum porque é eficaz e relativamente barato. No entanto, a altas temperaturas, pode reagir com certas ligas, como as que contêm titânio ou alumínio, formando nitretos indesejáveis na superfície.

O árgon é quase completamente inerte e não reage com qualquer material da peça. É a opção mais segura para ligas sensíveis, mas acarreta um custo significativamente mais elevado.

Complexidade e Custo do Equipamento

Um forno concebido apenas para arrefecimento natural é relativamente simples. Um sistema capaz de arrefecimento rápido a gás de alta pressão requer uma câmara reforçada, motores de ventoinha potentes, um permutador de calor a gás e sistemas de controlo complexos, tornando-o um investimento de capital muito maior.

Seleção do Processo de Arrefecimento Correto

A sua escolha do método de arrefecimento deve ser impulsionada inteiramente pelas propriedades finais desejadas do material.

- Se o seu foco principal é a têmpera ou a obtenção de alta resistência: Requer um arrefecimento rápido a gás forçado para fixar uma estrutura metalúrgica dura.

- Se o seu foco principal é o recozimento ou a libertação de tensões: Um ciclo de arrefecimento natural lento e controlado num vácuo é a abordagem correta para produzir um componente macio e dúctil.

- Se o seu foco principal é a brasagem ou o processamento de metais reativos: Deve usar um gás altamente inerte como o árgon para qualquer arrefecimento forçado, a fim de evitar reações superficiais indesejadas.

Ao dominar a remoção de calor, ganha um controlo preciso sobre a microestrutura, o desempenho e a integridade dos seus componentes finais.

Tabela Resumo:

| Método de Arrefecimento | Mecanismo | Aplicações Típicas | Considerações Chave |

|---|---|---|---|

| Arrefecimento Natural (Quench Lento) | Radiação térmica para paredes arrefecidas a água | Recozimento, libertação de tensões | Taxa lenta, suave para os materiais, tensão mínima |

| Arrefecimento Rápido a Gás Forçado (Quench Rápido) | Gás inerte de alta pressão (ex: azoto, árgon) com convecção forçada | Têmpera, brasagem | Arrefecimento rápido, risco de distorção, a escolha do gás afeta a pureza e o custo |

| Sistema de Arrefecimento a Água | Dissipador de calor externo para proteção do forno | Todos os métodos | Mantém a integridade estrutural, permite a dissipação de calor |

Precisa de soluções de arrefecimento precisas para o seu laboratório? Na KINTEK, aproveitamos a P&D excecional e a fabricação interna para fornecer fornos de alta temperatura avançados adaptados às suas necessidades. A nossa linha de produtos inclui Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, com fortes capacidades de personalização profunda para satisfazer requisitos experimentais únicos. Quer esteja a temperar, recozer ou processar metais reativos, a nossa experiência garante um desempenho ótimo e a integridade do material. Contacte-nos hoje para discutir como podemos melhorar a eficiência e os resultados do seu laboratório!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga