A função principal de um forno mufla industrial no processo de fundição por agitação é atuar como a unidade central de fusão, criando a fase líquida necessária para o compósito. Especificamente, ele aquece o metal da matriz (como a liga de alumínio 6061) a uma temperatura controlada, comumente em torno de 690°C, para garantir que atinja um estado totalmente liquefeito e de baixa viscosidade. Este estado é essencial para permitir que o agitador mecânico distribua uniformemente as partículas de reforço por toda a fusão.

Ponto Principal O forno mufla é a ferramenta fundamental para a fundição por agitação, responsável por transformar a liga de alumínio em uma matriz líquida receptiva. Além da fusão simples, ele fornece o controle térmico preciso necessário para pré-tratar as partículas de reforço, garantindo uma forte ligação interfacial e prevenindo a formação de defeitos no compósito final.

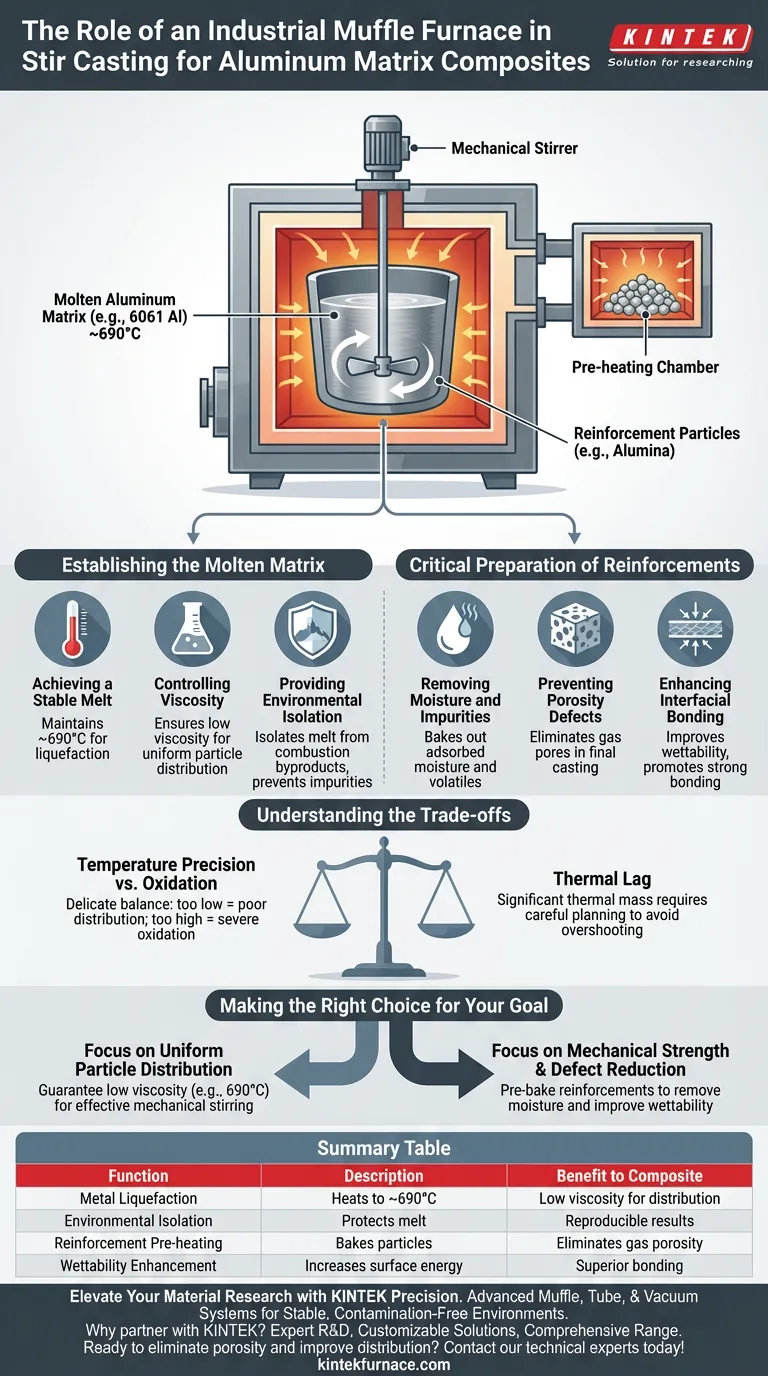

Estabelecendo a Matriz Fundida

Alcançando uma Fusão Estável

O papel mais imediato do forno mufla é fornecer um ambiente estável e de alta temperatura para liquefazer o metal base. Para compósitos de matriz de alumínio, isso geralmente envolve a manutenção de temperaturas como 690°C.

Controlando a Viscosidade

A liquefação por si só não é suficiente; a fusão deve ter baixa viscosidade. O forno garante que o alumínio seja suficientemente fluido para aceitar a introdução de partículas de reforço sem aglomeração ou segregação imediata.

Fornecendo Isolamento Ambiental

Uma vantagem chave do design mufla é o isolamento da fusão de subprodutos de combustão. Este ambiente livre de contaminação permite que os pesquisadores gerem resultados reprodutíveis sem introduzir impurezas que possam degradar a química da liga.

Preparação Crítica dos Reforços

Removendo Umidade e Impurezas

Embora a referência principal destaque a fusão do metal, o forno é frequentemente utilizado para pré-assar as partículas de reforço (como alumina) antes de serem adicionadas à fusão. Esta exposição a altas temperaturas remove a umidade adsorvida e impurezas voláteis das superfícies das partículas.

Prevenindo Defeitos de Porosidade

Se a umidade permanecer nas partículas, ela se transforma em vapor ao entrar em contato com o alumínio fundido, criando poros de gás na fundição. Ao usar o forno para pré-tratar as partículas, você elimina essa fonte comum de fraqueza estrutural.

Aprimorando a Ligação Interfacial

O pré-aquecimento das partículas no forno mufla melhora significativamente a molhabilidade. Isso garante que, quando as partículas cerâmicas entram no alumínio fundido, o metal flui sobre elas suavemente, criando uma ligação de alta qualidade em vez de rejeitar as partículas.

Compreendendo os Compromissos

Precisão de Temperatura vs. Oxidação

Embora o forno forneça calor, manter a temperatura exata é um equilíbrio delicado. Se a temperatura for muito baixa, a viscosidade permanece alta, levando a uma má distribuição das partículas. No entanto, se a temperatura for excessiva, pode levar à oxidação severa da fusão de alumínio ou a reações químicas indesejadas entre a matriz e o reforço.

Atraso Térmico

Forno mufla industriais são robustos, mas podem ter uma massa térmica significativa. Isso significa que eles podem reagir lentamente às mudanças de ponto de ajuste de temperatura, exigindo planejamento cuidadoso para evitar ultrapassar as temperaturas alvo durante a delicada fase de mistura.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a qualidade de seus compósitos de matriz de alumínio, considere como você utiliza o forno para ambas as fases do material:

- Se o seu foco principal é a Distribuição Uniforme de Partículas: Certifique-se de que o forno esteja ajustado para uma temperatura que garanta baixa viscosidade (por exemplo, 690°C para 6061 Al) para facilitar a agitação mecânica.

- Se o seu foco principal é Resistência Mecânica e Redução de Defeitos: Use o forno para pré-assar suas partículas de reforço para remover umidade e melhorar a molhabilidade antes de adicioná-las à fusão.

O sucesso na fundição por agitação depende não apenas de fundir o metal, mas de usar a precisão térmica para preparar tanto a matriz líquida quanto os reforços sólidos para integração.

Tabela Resumo:

| Função | Descrição | Benefício para o Compósito |

|---|---|---|

| Liquefação do Metal | Aquece a liga de alumínio (por exemplo, 6061 Al) a ~690°C. | Garante baixa viscosidade para distribuição uniforme de partículas. |

| Isolamento Ambiental | Protege a fusão de subprodutos de combustão. | Previne impurezas químicas e garante resultados reprodutíveis. |

| Pré-aquecimento do Reforço | Assa partículas cerâmicas para remover umidade/voláteis. | Elimina porosidade de gás e fraquezas estruturais. |

| Aprimoramento da Molhabilidade | Aumenta a energia superficial da partícula via calor. | Promove ligação interfacial superior entre matriz e reforço. |

Eleve Sua Pesquisa de Materiais com Precisão KINTEK

Alcançar o compósito de matriz de alumínio perfeito requer mais do que apenas calor — requer precisão térmica e controle ambiental. A linha avançada de sistemas mufla, de tubo e a vácuo da KINTEK é projetada para fornecer o ambiente estável e livre de contaminação necessário para fundição por agitação de alta qualidade.

Por que fazer parceria com a KINTEK?

- P&D e Fabricação Especializados: Nossos sistemas são construídos para consistência e durabilidade a longo prazo em ambientes de laboratório e industriais.

- Soluções Personalizáveis: Se você precisa de controle de atmosfera específico ou aquecimento de alta massa, nossos fornos são adaptados às suas necessidades exclusivas de compósitos.

- Gama Abrangente: De sistemas rotativos e CVD a fornos mufla de alta temperatura, apoiamos todas as etapas da síntese de materiais avançados.

Pronto para eliminar a porosidade e melhorar a distribuição de partículas em seus compósitos? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar a solução térmica perfeita para o seu laboratório.

Guia Visual

Referências

- C P Vandana, Q. Mohammad. Revolutionizing Aluminum-Based Composites: Enhancing Strength with Eggshell and Bagasse Ash Reinforcement via Stir Casting. DOI: 10.1051/e3sconf/202450701052

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

As pessoas também perguntam

- Qual o papel de um forno mufla no processo OBD para Ti-6Al-4V? Aumentar a Precisão do Endurecimento da Superfície da Liga

- Como a porta do forno tipo caixa é fixada e qual recurso de segurança ela possui? Garantindo uma Operação Segura com um Design Robusto

- Qual o papel de um forno mufla de alto desempenho na síntese de nanopartículas de Co3O4 a partir de géis precursores?

- Quais são os usos comuns dos fornos mufla? Desbloqueie a precisão na análise e no processamento de materiais

- Como um forno mufla industrial contribui para o tratamento térmico de suportes de γ-Al2O3? Otimizar a Transição de Fase

- Como a tecnologia melhorou o desempenho do forno mufla? Alcance Precisão, Eficiência e Pureza no Aquecimento

- Por que os fornos elétricos são considerados uma opção de aquecimento mais silenciosa? Explicação da Operação Silenciosa

- Qual papel um forno de alta temperatura tipo caixa desempenha na dessulfuração de materiais SC? Otimizar Ciclos de Carbonização