Em sua essência, um forno mufla é um forno de alta temperatura especializado projetado para uma ampla gama de processos laboratoriais e industriais. Seus usos mais comuns envolvem análise quantitativa por meio de calcinação, alteração das propriedades dos materiais por tratamento térmico e fabricação de componentes em campos como cerâmica, metalurgia e ciência dos materiais.

O valor fundamental de um forno mufla é a sua capacidade de fornecer calor extremamente alto e uniforme, isolando o material dentro de uma câmara (a "mufla"). Isso evita a contaminação pelos elementos de aquecimento, garantindo a pureza e a integridade do processo.

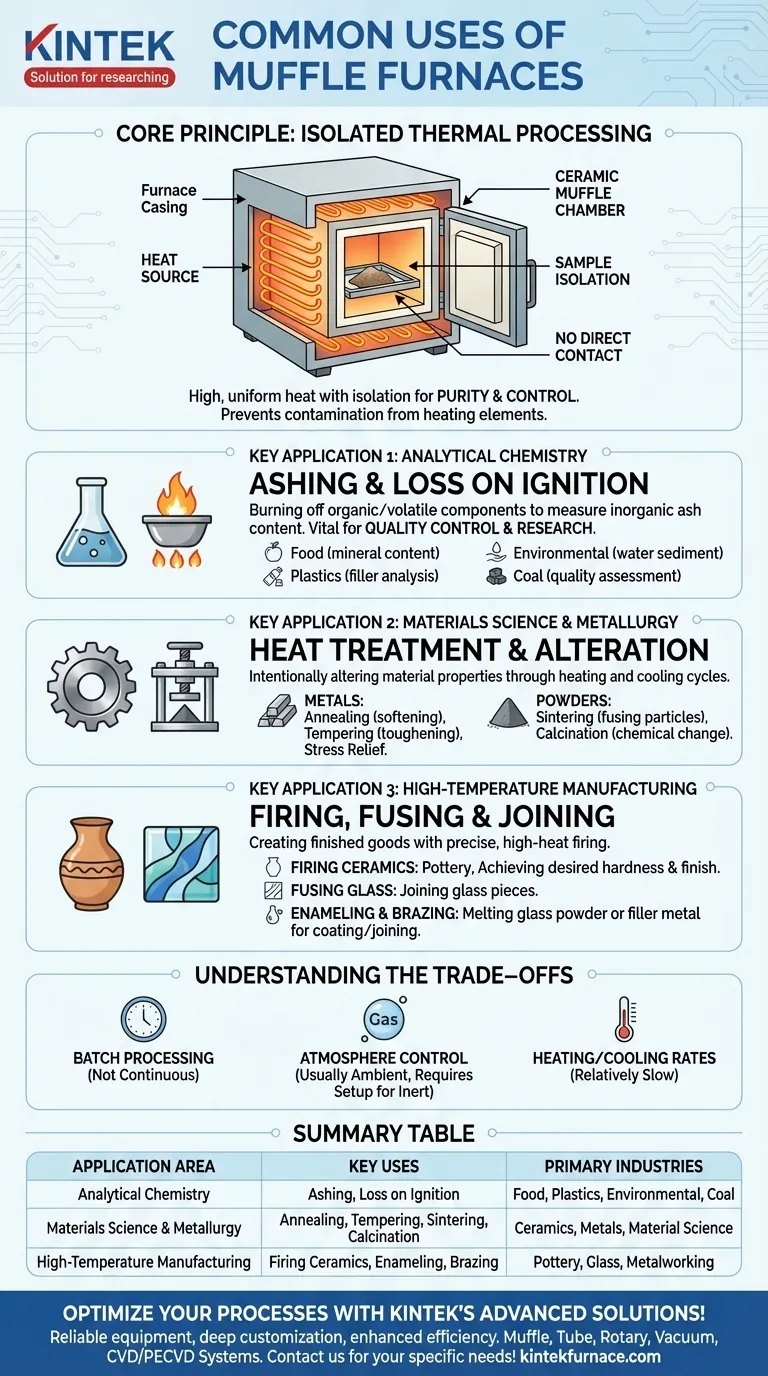

O Princípio Central: Processamento Térmico Isolado

O que é uma "Mufla"?

Um forno mufla contém uma câmara de processamento feita de um material de alta temperatura e não reativo, muitas vezes um tipo de cerâmica.

Esta câmara, a "mufla", é aquecida por fora por elementos de resistência elétrica. O material a ser processado é colocado dentro da mufla, nunca entrando em contato direto com a fonte de aquecimento.

Por que o Isolamento é Crucial

Este design é crucial por duas razões: pureza e controle.

Ao isolar a amostra, o forno evita a contaminação por subprodutos de combustível ou elementos de aquecimento em degradação. Isso é essencial para uma análise química precisa. Também permite um ambiente térmico mais controlado e uniforme.

Aplicação Principal 1: Química Analítica

Este é um dos usos mais comuns para um forno mufla, especialmente em ambientes de laboratório. O objetivo é medir a composição de um material queimando componentes específicos.

Calcinação e Perda por Ignição

Calcinação é um processo onde uma amostra é aquecida a uma alta temperatura para queimar todas as substâncias orgânicas e voláteis.

O que resta é a "cinza" inorgânica e não combustível. Pesando a amostra antes e depois da calcinação, os analistas podem determinar precisamente a porcentagem de teor de cinzas. Isso também é conhecido como teste de Perda por Ignição (LOI).

Onde Isso é Usado

Esta técnica é vital para o controle de qualidade e pesquisa em inúmeras indústrias, incluindo a determinação do teor mineral dos alimentos, a análise de cargas em plásticos, a medição de sedimentos em amostras de água ou a avaliação da qualidade do carvão.

Aplicação Principal 2: Ciência dos Materiais e Metalurgia

Neste campo, o forno não é usado para medir o que é perdido, mas para alterar intencionalmente as propriedades físicas do próprio material através do calor.

Tratamento Térmico de Metais

Diferentes ciclos de aquecimento e resfriamento podem alterar drasticamente as características de um metal. Processos comuns incluem:

- Recozimento (Annealing): Aquecer e resfriar lentamente um metal para amolecê-lo, aliviar tensões internas e melhorar sua trabalhabilidade.

- Têmpera (Tempering): Aquecer um metal previamente endurecido a uma temperatura mais baixa para diminuir sua fragilidade e aumentar sua tenacidade.

- Alívio de Tensão (Stress Relief): Um tratamento térmico de baixa temperatura usado para reduzir tensões internas causadas por usinagem, soldagem ou trabalho a frio.

Sinterização e Calcinação

Sinterização é o processo de aquecer materiais em pó a uma temperatura ligeiramente abaixo de seu ponto de fusão. Isso faz com que as partículas se fundam, criando um objeto sólido e denso. É uma etapa fundamental na criação de cerâmicas e certas peças metálicas.

Calcinação envolve aquecer um material para expelir um componente específico, induzindo uma mudança química. Um exemplo clássico é aquecer calcário para produzir cal e liberar dióxido de carbono.

Aplicação Principal 3: Fabricação em Alta Temperatura

Além da análise e da alteração de propriedades, os fornos mufla são usados para criar produtos acabados que exigem queima precisa em alta temperatura.

Queima de Cerâmicas e Fusão de Vidro

O calor controlado e uniforme de um forno mufla é perfeito para a queima de louças e cerâmicas. Ele permite rampas e patamares de temperatura precisos, que são críticos para alcançar a dureza, cor e acabamento desejados. Também é usado para fundir peças de vidro juntas.

Esmaltação e Brasagem

A criação de revestimentos de esmalte em metal requer a fusão de pó de vidro em uma superfície, um processo que exige o ambiente limpo e de alta temperatura de um forno mufla.

Da mesma forma, a brasagem e a soldagem usam o forno para derreter um metal de enchimento, que então flui entre duas peças bem ajustadas para uni-las.

Entendendo as Compensações

Embora incrivelmente úteis, os fornos mufla têm limitações específicas que você deve considerar para sua aplicação.

Processamento em Lote vs. Fluxo Contínuo

Os fornos mufla são inerentemente processadores em lote. Você carrega a câmara, executa o ciclo e descarrega. Eles não são projetados para linhas de fabricação contínuas e em larga escala, onde um forno túnel pode ser mais apropriado.

Controle de Atmosfera

Um forno mufla padrão opera em uma atmosfera de ar ambiente. Embora isso seja adequado para a maioria das aplicações, como a calcinação, alguns processos metalúrgicos exigem uma atmosfera inerte (por exemplo, argônio) ou reativa. Isso requer um forno especializado e selado com entradas de gás.

Taxas de Aquecimento e Resfriamento

A massa térmica da mufla cerâmica significa que o aquecimento e o resfriamento podem ser relativamente lentos. Para processos que exigem mudanças de temperatura extremamente rápidas (têmpera), o forno é usado apenas para a etapa de aquecimento antes que o material seja removido e resfriado separadamente.

Fazendo a Escolha Certa para o Seu Objetivo

Para aplicar este conhecimento, identifique seu objetivo principal.

- Se seu foco principal é determinar a composição: Você usará o forno para calcinação ou Perda por Ignição para medir precisamente o conteúdo inorgânico ou não volátil.

- Se seu foco principal é alterar o estado físico de um material: Você empregará processos de tratamento térmico como recozimento para amaciar o metal ou sinterização para criar uma peça densa a partir de pó.

- Se seu foco principal é criar uma peça acabada: Sua tarefa será queimar cerâmicas, criar um revestimento de esmalte ou unir componentes por meio de brasagem.

Ao entender essas funções principais, você pode aproveitar o forno mufla como uma ferramenta poderosa e precisa para análise, transformação de materiais e fabricação.

Tabela Resumo:

| Área de Aplicação | Usos Principais | Indústrias Principais |

|---|---|---|

| Química Analítica | Calcinação, Perda por Ignição | Alimentos, Plásticos, Meio Ambiente, Carvão |

| Ciência dos Materiais & Metalurgia | Recozimento, Têmpera, Sinterização, Calcinação | Cerâmicas, Metais, Ciência dos Materiais |

| Fabricação em Alta Temperatura | Queima de Cerâmicas, Esmaltação, Brasagem | Louças, Vidro, Metalurgia |

Otimize seus processos laboratoriais com as soluções avançadas de fornos de alta temperatura da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios equipamentos confiáveis como Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante soluções precisas para suas necessidades experimentais exclusivas, aprimorando a pureza, o controle e a eficiência. Contate-nos hoje para discutir como podemos apoiar suas aplicações específicas em calcinação, tratamento térmico ou fabricação!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água