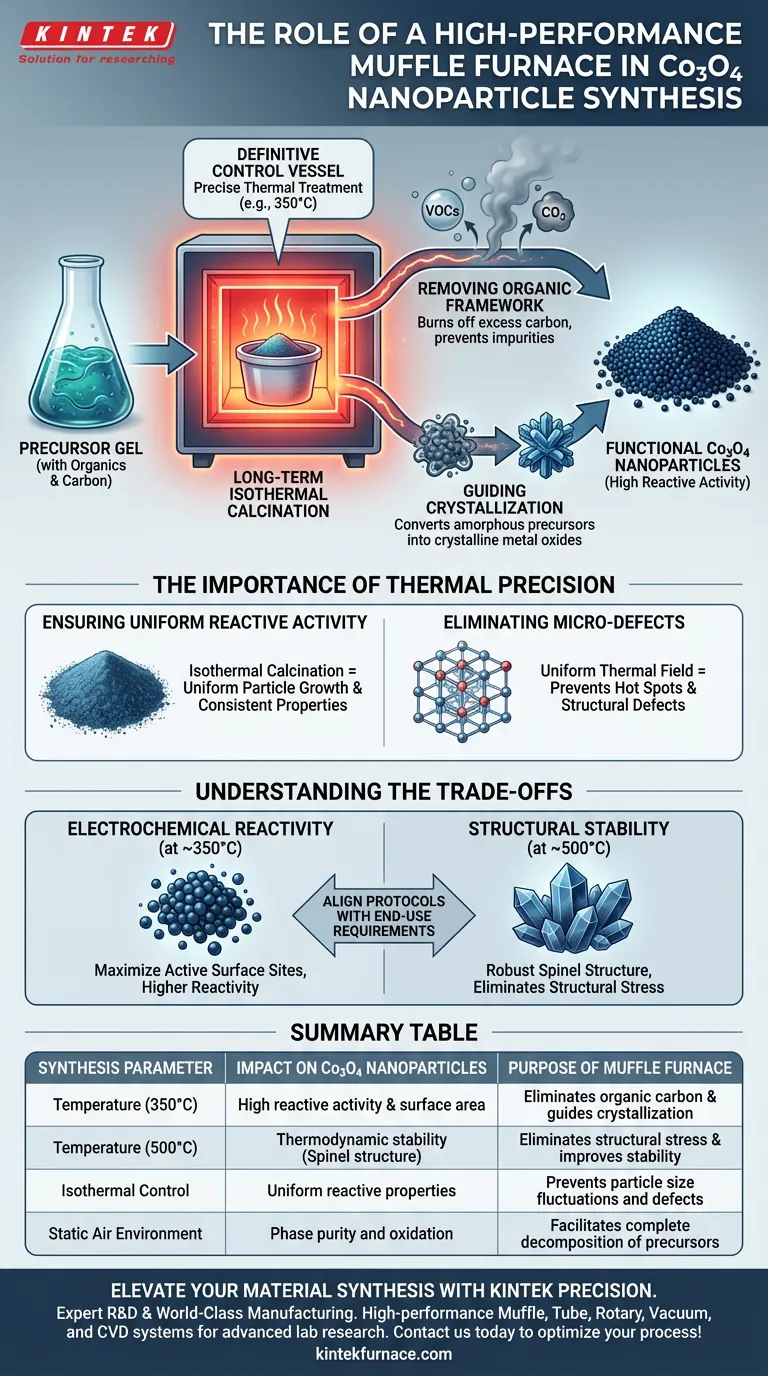

Um forno mufla de alto desempenho atua como o vaso de controle definitivo para a conversão de géis precursores em nanopartículas funcionais de Óxido de Cobalto (Co3O4). Seu papel principal é executar a calcinação isotérmica de longa duração, tipicamente em temperaturas específicas como 350°C. Este tratamento térmico preciso é essencial para eliminar o excesso de carbono do material precursor e guiar o processo de cristalização, garantindo que as nanopartículas finais possuam a alta atividade reativa necessária para aplicações eletroquímicas.

A Transformação Central O forno mufla faz mais do que simplesmente secar o material; ele dita a identidade química final da nanopartícula. Ao manter um campo térmico uniforme, o forno garante a decomposição completa dos componentes orgânicos e o arranjo dos átomos de cobalto em uma estrutura cristalina altamente ativa.

O Mecanismo de Transformação de Fase

Removendo a Estrutura Orgânica

O precursor inicial é frequentemente um gel contendo componentes orgânicos ou carbono. O forno mufla fornece um ambiente oxidante estável (ar estático) necessário para queimar esses elementos.

Em temperaturas em torno de 350°C, o forno facilita a remoção completa do excesso de carbono. Isso evita que impurezas obstruam a superfície da nanopartícula final, o que é vital para o desempenho eletroquímico.

Guiando a Cristalização

Uma vez que a estrutura orgânica é removida, as espécies de cobalto remanescentes devem formar uma estrutura de rede específica. O forno atua como um guia para esse arranjo atômico.

Através do aquecimento controlado, o forno converte materiais precursores amorfos em óxidos metálicos cristalinos. Esta etapa determina a pureza de fase do material, garantindo a formação do Óxido de Cobalto (Co3O4) desejado, em vez de outras fases de transição.

A Importância da Precisão Térmica

Garantindo Atividade Reativa Uniforme

Para aplicações eletroquímicas, a atividade superficial da nanopartícula é primordial. A referência primária destaca que a calcinação isotérmica (manter temperatura constante) é a chave para alcançar isso.

Flutuações de temperatura podem levar ao crescimento desigual das partículas. Um forno de alto desempenho evita isso, garantindo que o pó resultante tenha propriedades reativas consistentes em todo o lote.

Eliminando Micro-Defeitos

Isolamento avançado e programação em fornos modernos criam um campo térmico uniforme. Isso evita "pontos quentes" ou "pontos frios" dentro da câmara.

A uniformidade é crítica para prevenir micro-defeitos durante a fase de sinterização ou calcinação. Tais defeitos poderiam, de outra forma, comprometer a integridade estrutural ou a condutividade do óxido final.

Compreendendo os Compromissos

Reatividade vs. Estabilidade

Enquanto a referência primária enfatiza o processamento a 350°C para alta atividade reativa, dados suplementares sugerem que temperaturas mais altas (por exemplo, 500°C) são usadas para estabilidade termodinâmica.

Há um compromisso aqui: temperaturas mais baixas (300°C–350°C) geralmente produzem maior área superficial e reatividade, o que é ideal para catálise ou baterias.

Inversamente, temperaturas mais altas (500°C) criam uma estrutura de espinélio termodinamicamente mais estável e eliminam o estresse estrutural, mas podem reduzir a área superficial ativa devido à sinterização.

Tempo de Processo vs. Pureza

Alcançar alta pureza requer exposição de longa duração ao calor para garantir que todos os voláteis sejam removidos.

Acelerar este processo com aquecimento rápido pode prender carbono dentro da partícula. Você deve confiar na capacidade do forno de manter temperaturas estáveis por longos períodos para garantir a conversão completa.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar sua síntese de nanopartículas de Co3O4, alinhe seus protocolos de forno com seus requisitos específicos de uso final:

- Se seu foco principal é Reatividade Eletroquímica: Calcine a aproximadamente 350°C para maximizar os sítios ativos de superfície, garantindo ao mesmo tempo a remoção suficiente de carbono.

- Se seu foco principal é Estabilidade Estrutural: Aumente a temperatura para 500°C para estabelecer uma estrutura de espinélio robusta e eliminar estresses estruturais internos, preparando o material para processamento físico rigoroso.

- Se seu foco principal é Alta Pureza: Utilize um forno com controle isotérmico rigoroso para garantir a decomposição completa de citratos e impurezas voláteis antes da fase final de cristalização.

O forno mufla não é apenas um aquecedor, mas um instrumento de precisão que define o equilíbrio entre a pureza das partículas e o desempenho reativo.

Tabela Resumo:

| Parâmetro de Síntese | Impacto nas Nanopartículas de Co3O4 | Propósito do Forno Mufla |

|---|---|---|

| Temperatura (350°C) | Alta atividade reativa e área superficial | Elimina carbono orgânico e guia a cristalização |

| Temperatura (500°C) | Estabilidade termodinâmica (Estrutura de espinélio) | Elimina estresse estrutural e melhora a estabilidade |

| Controle Isotérmico | Propriedades reativas uniformes | Previne flutuações no tamanho das partículas e defeitos |

| Ambiente de Ar Estático | Pureza de fase e oxidação | Facilita a decomposição completa dos precursores |

Eleve sua Síntese de Materiais com a Precisão KINTEK

Alcançar o equilíbrio perfeito entre reatividade e estabilidade estrutural em nanopartículas de Co3O4 requer um controle térmico intransigente. Apoiado por P&D especializada e fabricação de classe mundial, a KINTEK fornece sistemas de Fornos Mufla, Tubulares, Rotativos, a Vácuo e CVD de alto desempenho, projetados para atender às demandas rigorosas da pesquisa laboratorial avançada.

Se você precisa de calcinação isotérmica precisa ou de uma solução de alta temperatura totalmente personalizável para a síntese única de nanomateriais, nossa equipe de engenharia está pronta para ajudá-lo a otimizar seu processo. Entre em contato hoje mesmo para encontrar o forno ideal para o seu laboratório!

Guia Visual

Referências

- Changwei Shan, Liwei Mi. Co<sub>1−<i>x</i></sub>S@CNT composite with a three-dimensional skeleton for high-performance magnesium–lithium hybrid batteries. DOI: 10.1039/d3ma01089a

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1400℃ Forno de mufla para laboratório

As pessoas também perguntam

- Como funciona o controle automático de temperatura em um forno mufla? Garanta precisão e estabilidade para o seu laboratório

- Por que um tratamento secundário de recozimento em forno mufla é necessário para componentes de sensores cerâmicos revestidos?

- Qual função um Forno Mufla serve no pós-tratamento de filmes finos ZTO? Otimizar o Desempenho de Células Solares

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- O que é um forno de batelada? Maximize a Flexibilidade e a Precisão para o Seu Tratamento Térmico

- Por que usar fornos mufla a vácuo para biocarvão dopado com nitrogênio? Controle Essencial da Atmosfera para Fotocatálise

- O que é um forno mufla e quais são suas principais funções? Desbloqueie o Processamento em Altas Temperaturas Livre de Contaminação

- Quais características estruturais tornam as muflas versáteis para uso em laboratório? Descubra Projetos Chave para Aquecimento de Precisão