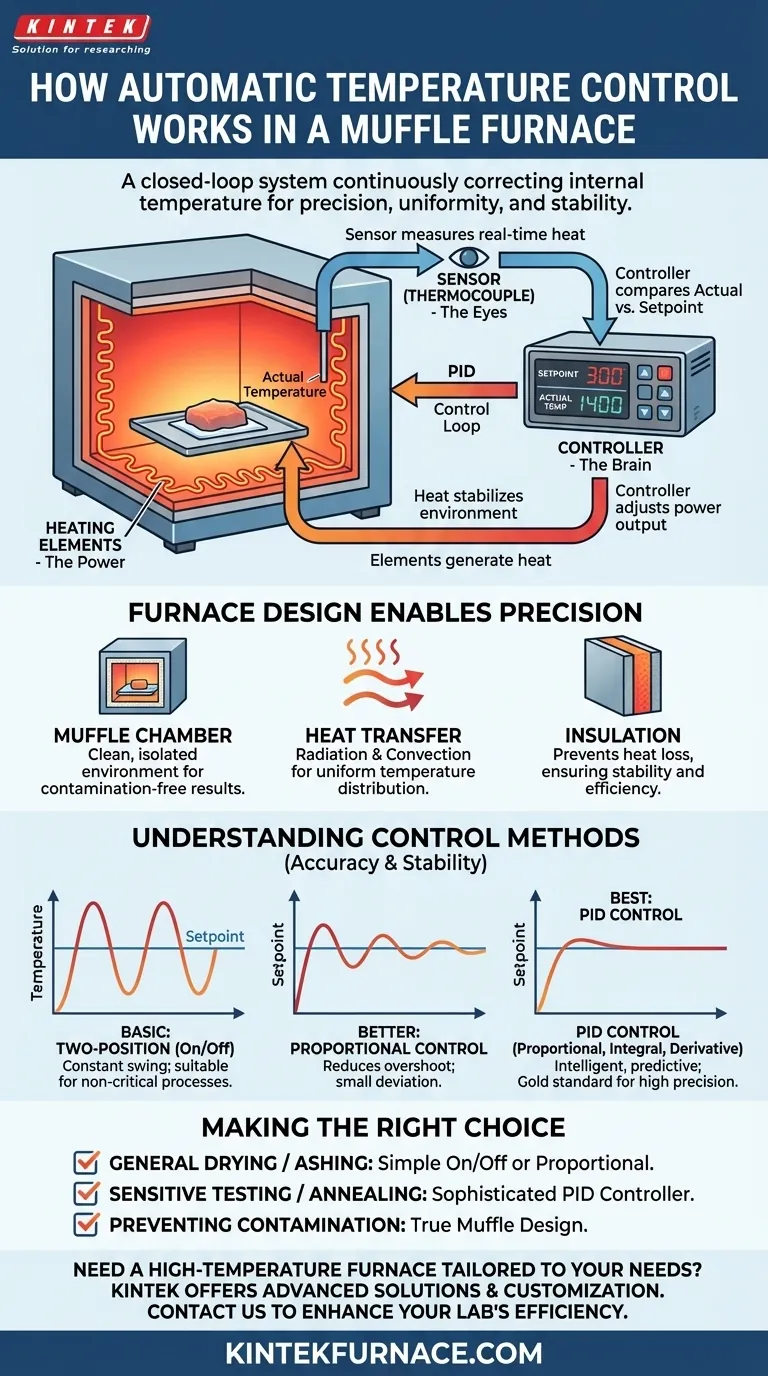

O controle automático de temperatura em um forno mufla é um sistema de malha fechada que corrige continuamente a temperatura interna. Um sensor mede o calor real, um controlador digital compara esse valor com o seu ponto de ajuste desejado, e o sistema então ajusta a energia elétrica para os elementos de aquecimento para aumentar ou diminuir a saída de calor, garantindo um ambiente térmico estável.

O valor de um forno mufla reside não apenas em atingir altas temperaturas, mas em mantê-las com extrema precisão e uniformidade. O sistema de controle automático é o cérebro, mas ele depende do design isolado do forno e de elementos de aquecimento eficientes para oferecer um ambiente estável e livre de contaminação para resultados repetíveis.

A Anatomia de um Sistema de Controle

A capacidade de um forno mufla de manter uma temperatura precisa não é resultado de um único componente, mas da interação de três partes críticas que funcionam em um loop de feedback constante.

O Sensor: Os Olhos do Sistema

Todo o processo de controle começa com um sensor, mais comumente um termopar. Este dispositivo é colocado dentro da câmara de aquecimento para obter uma leitura precisa e em tempo real da temperatura interna.

O único trabalho do termopar é relatar constantemente a "temperatura real" de volta ao controlador.

O Controlador: O Cérebro da Operação

O controlador é o tomador de decisões central. Ele executa uma tarefa simples, mas crítica: compara a temperatura real (do termopar) com a temperatura desejada (o ponto de ajuste que você inseriu).

Com base na diferença, ou "erro", entre esses dois valores, o controlador calcula o ajuste necessário e envia um comando aos elementos de aquecimento.

Os Elementos de Aquecimento: A Fonte de Energia

Revestindo as paredes da câmara, há fios de alta resistência, tipicamente feitos de nicromo ou carboneto de silício. Quando o controlador lhes envia uma corrente elétrica, eles brilham em vermelho-vivo, gerando o calor do forno.

O controlador modula a quantidade de energia enviada a esses elementos. Se o forno estiver muito frio, ele aumenta a energia; se estiver muito quente, ele diminui ou corta completamente a energia.

Como o Design do Forno Permite a Precisão

O sistema de controle só pode ser eficaz se o próprio forno for projetado para reter e distribuir o calor de forma eficiente. A construção física é tão importante quanto os controles eletrônicos.

A Mufla: Um Ambiente Limpo e Isolado

O termo "mufla" refere-se à câmara interna, tipicamente feita de material cerâmico, que isola sua amostra. Ela separa o material dos elementos de aquecimento brutos e de quaisquer gases ou subprodutos potenciais.

Este design é essencial para aplicações como incineração ou calcinação, onde um ambiente de aquecimento limpo e controlado é necessário para resultados precisos.

Transferência de Calor: Convecção e Radiação

O forno garante uma temperatura uniforme através de dois mecanismos de transferência de calor. A radiação é o calor direto que viaja em ondas dos elementos quentes para a amostra, enquanto a convecção é a circulação de ar quente dentro da câmara.

Essa abordagem de dupla ação minimiza os "pontos quentes" e "pontos frios", garantindo que toda a sua amostra experimente as mesmas condições térmicas.

Isolamento: A Chave para a Estabilidade

A câmara da mufla é revestida com camadas espessas de isolamento de alto desempenho. Este material é crítico para evitar a perda de calor para o ambiente externo.

Ao reter o calor, o isolamento cria um ambiente térmico altamente estável. Essa estabilidade facilita o trabalho do controlador, permitindo ajustes mais finos e maior eficiência energética.

Compreendendo os Métodos de Controle

Nem todos os controladores são iguais. O método usado para calcular os ajustes de temperatura determina a precisão e a estabilidade do forno.

Básico: Controle de Duas Posições (Liga/Desliga)

Este é o método mais simples. Se a temperatura estiver abaixo do ponto de ajuste, os elementos de aquecimento ficam 100% ligados. Assim que ultrapassa o ponto de ajuste, eles desligam 100%.

Essa abordagem rudimentar resulta em uma oscilação constante de temperatura, ou "balanço", em torno do ponto de ajuste. É adequado para processos onde a temperatura exata não é crítica.

Melhor: Controle Proporcional

O controle proporcional é mais sofisticado. À medida que a temperatura se aproxima do ponto de ajuste, o controlador reduz proporcionalmente a energia para os elementos de aquecimento.

Isso acelera a taxa de aquecimento, reduzindo significativamente o excesso de temperatura observado em sistemas liga/desliga. No entanto, às vezes pode resultar em um pequeno, mas constante, desvio de temperatura logo abaixo do ponto de ajuste.

Melhor: Controle PID

O controle PID (Proporcional-Integral-Derivativo) é o padrão ouro para aplicações de alta precisão. Ele combina três ações:

- Proporcional (P): Reage ao erro de temperatura atual.

- Integral (I): Corrige erros passados, eliminando o pequeno desvio observado em sistemas apenas proporcionais.

- Derivativo (D): Prevê erros futuros com base na taxa de mudança de temperatura, evitando o excesso.

Este método inteligente e preditivo permite que o forno atinja o ponto de ajuste rapidamente, com mínima ultrapassagem, e o mantenha com excepcional estabilidade.

Fazendo a Escolha Certa para o Seu Objetivo

O nível de controle de temperatura que você precisa está diretamente ligado à sensibilidade do seu processo.

- Se o seu foco principal é secagem geral ou incineração básica: Um forno com controle simples liga/desliga ou proporcional é frequentemente suficiente e mais econômico.

- Se o seu foco principal é testes de materiais sensíveis, recozimento ou sinterização: Você deve priorizar um forno com um controlador PID sofisticado para garantir a mais alta precisão e repetibilidade.

- Se o seu foco principal é prevenir a contaminação da amostra: Certifique-se de que o forno usa um design de mufla verdadeiro que isole completamente o seu material dos elementos de aquecimento.

Compreender como esses sistemas funcionam permite que você selecione uma ferramenta que oferece não apenas calor, mas o ambiente térmico preciso, estável e limpo que seu trabalho exige.

Tabela Resumo:

| Componente | Função | Principais Características |

|---|---|---|

| Sensor | Mede a temperatura real | Termopar para leituras em tempo real |

| Controlador | Compara e ajusta a temperatura | Controle PID para alta precisão |

| Elementos de Aquecimento | Gera calor | Materiais de nicromo ou carboneto de silício |

| Design do Forno | Garante aquecimento uniforme | Isolamento, câmara de mufla para isolamento |

Precisa de um forno de alta temperatura adaptado às necessidades exclusivas do seu laboratório? A KINTEK aproveita uma P&D excepcional e fabricação interna para fornecer soluções avançadas como Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com seus requisitos experimentais, proporcionando controle de temperatura superior e ambientes livres de contaminação. Entre em contato conosco hoje para discutir como podemos melhorar a eficiência e os resultados do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água