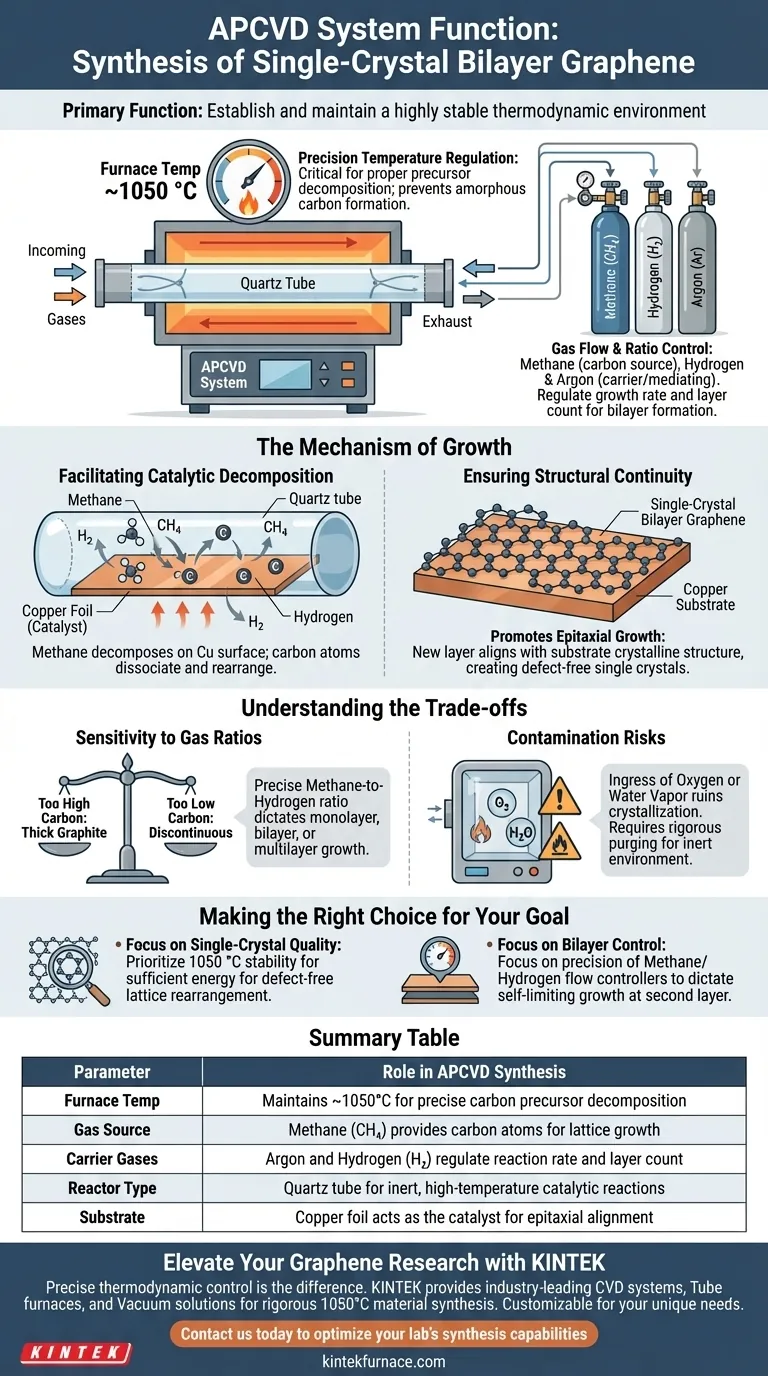

A principal função de um sistema de Deposição Química em Fase Vapor à Pressão Atmosférica (APCVD) é estabelecer e manter um ambiente termodinâmico altamente estável, essencial para a síntese de grafeno bicamada de cristal único. Ao controlar precisamente as temperaturas do forno em aproximadamente 1050 °C e gerenciar as proporções de fluxo específicas de argônio, hidrogênio e metano, o sistema permite o crescimento de filmes de alta qualidade em larga área.

O sistema APCVD atua como um reator de precisão que equilibra a energia térmica e a dinâmica dos gases para facilitar o arranjo ordenado dos átomos de carbono. Seu valor central reside em sua capacidade de produzir filmes bicamada contínuos e sem defeitos que servem como materiais fundamentais para pesquisas avançadas, como estudos de intercalação de metais alcalinos.

Estabelecendo o Ambiente Termodinâmico

Para sintetizar grafeno bicamada de cristal único, o sistema deve ir além do simples aquecimento. Ele deve criar um estado termodinâmico específico onde os átomos de carbono possam se acomodar em uma estrutura de rede precisa.

Regulação Precisa de Temperatura

O papel mais crítico do sistema é manter a temperatura do forno em tipicamente 1050 °C.

Neste nível específico de energia térmica, o sistema garante a decomposição adequada dos precursores de carbono. Desvios desta temperatura podem resultar em crescimento incompleto ou na formação de carbono amorfo indesejado em vez de grafeno cristalino.

Controle de Fluxo e Proporção de Gases

O sistema APCVD regula a introdução de três gases chave: metano, hidrogênio e argônio.

O metano serve como fonte de carbono, enquanto o hidrogênio e o argônio atuam como gases transportadores e mediadores da reação. O sistema controla as proporções de fluxo desses gases para ditar a taxa de crescimento e garantir a formação de exatamente duas camadas de grafeno, em vez de uma única monocamada ou grafite a granel multicamada.

O Mecanismo de Crescimento

O equipamento não apenas mistura gases; ele fornece o palco físico para a reação química ocorrer em uma superfície sólida.

Facilitando a Decomposição Catalítica

O sistema direciona a mistura de gases para um reator de tubo de quartzo, onde interage com um substrato metálico, tipicamente folha de cobre.

Sob as condições de alta temperatura fornecidas pelo forno, o metano se decompõe na superfície do cobre. O ambiente do sistema permite que os átomos de carbono se dissociem e se reorganizem.

Garantindo a Continuidade Estrutural

Ao manter um ambiente estável, o sistema APCVD promove o crescimento epitaxial.

Isso significa que a nova camada de carbono se alinha com a estrutura cristalina da camada ou substrato abaixo dela. Esse alinhamento controlado é o que permite ao sistema produzir grafeno "de cristal único", que é muito superior em qualidade elétrica a variações policristalinas que possuem contornos de grão.

Compreendendo os Compromissos

Embora os sistemas APCVD sejam poderosos, eles dependem de um delicado equilíbrio de variáveis. Compreender essas sensibilidades é crucial para resultados consistentes.

Sensibilidade às Proporções de Gases

A diferença entre o crescimento de grafeno monocamada, bicamada ou multicamada muitas vezes se resume a ajustes minuciosos na proporção de metano para hidrogênio.

Se o sistema falhar em manter o controle preciso do fluxo, o suprimento de carbono pode se tornar muito alto (levando a grafite espesso) ou muito baixo (resultando em ilhas descontínuas de grafeno).

Riscos de Contaminação

Embora o crescimento ocorra à pressão atmosférica, a integridade do ambiente é primordial.

Qualquer entrada de oxigênio ou vapor d'água pode arruinar o processo de cristalização. Portanto, embora seja um sistema "atmosférico", ele requer mecanismos rigorosos de purga para garantir que a câmara de reação permaneça quimicamente inerte durante a fase de alta temperatura.

Fazendo a Escolha Certa para Seu Objetivo

Ao utilizar um sistema APCVD para síntese de grafeno, seu foco operacional deve mudar com base no resultado de material desejado.

- Se seu foco principal é a qualidade de cristal único: Priorize a estabilidade da zona de temperatura de 1050 °C para garantir que os átomos de carbono tenham energia suficiente para se reorganizar em uma rede sem defeitos.

- Se seu foco principal é o controle estritamente bicamada: Concentre-se inteiramente na precisão dos controladores de fluxo de metano e hidrogênio, pois a proporção desses gases dita o mecanismo de crescimento auto-limitante que para na segunda camada.

O sucesso na síntese APCVD é menos sobre o equipamento em si e mais sobre a calibração precisa do ambiente termodinâmico que ele cria.

Tabela Resumo:

| Parâmetro | Papel na Síntese APCVD |

|---|---|

| Temp. do Forno | Mantém ~1050°C para decomposição precisa do precursor de carbono |

| Fonte de Gás | Metano ($CH_4$) fornece os átomos de carbono para o crescimento da rede |

| Gases Transportadores | Argônio e Hidrogênio ($H_2$) regulam a taxa de reação e a contagem de camadas |

| Tipo de Reator | Tubo de quartzo para reações catalíticas inertes de alta temperatura |

| Substrato | Folha de cobre atua como catalisador para alinhamento epitaxial |

Eleve Sua Pesquisa de Grafeno com a KINTEK

O controle termodinâmico preciso é a diferença entre grafite com defeitos e grafeno bicamada de cristal único de alta qualidade. A KINTEK fornece sistemas CVD, fornos tubulares e soluções a vácuo líderes na indústria, projetados especificamente para as rigorosas demandas da síntese de materiais a 1050°C.

Apoiados por P&D especializado e fabricação de precisão, nossos sistemas são totalmente personalizáveis para atender às suas necessidades exclusivas de fluxo de gás e estabilidade de temperatura. Entre em contato hoje mesmo para otimizar as capacidades de síntese do seu laboratório.

Guia Visual

Referências

- Yung‐Chang Lin, Kazu Suenaga. Alkali metal bilayer intercalation in graphene. DOI: 10.1038/s41467-023-44602-3

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Quais são os dois principais tipos de reatores CVD? Escolha o sistema certo para o seu laboratório

- Quais são as aplicações do método CVD? Desbloqueie Filmes Finos e Revestimentos de Alto Desempenho

- Por que as bombas de difusão ou turbomoleculares são necessárias para PVD? Garanta revestimentos de filme fino puros e de alta dureza

- Qual é a função de um pirômetro infravermelho no crescimento de β-Ga2O3? Chave para o controle preciso de temperatura MOCVD

- Como a CVD aprimora ferramentas de corte e máquinas industriais? Aumenta a Durabilidade e Produtividade

- Que mecanismo de proteção os revestimentos nanocristalinos funcionais multicamadas fornecem? Aumentar a vida útil à fadiga do aço

- Que tipos de precursores de revestimento são usados no processo de deposição CVD? Classes Essenciais para Qualidade Superior do Filme

- O que é o processo de deposição em fase de vapor? Construa Filmes Ultrafinos para Aplicações de Alta Tecnologia